Alla base, la Deposizione Chimica da Vapore a Potenziamento di Plasma (PECVD) raggiunge un'eccellente uniformità del film attraverso una combinazione di due fattori: un controllo preciso e in tempo reale dell'ambiente chimico e un meccanismo di deposizione che è intrinsecamente diffusivo, non a linea di vista. Ciò consente alle specie gassose reattive di rivestire uniformemente un substrato, comprese superfici complesse e tridimensionali.

La chiave per comprendere l'uniformità del PECVD è vederlo non come un semplice processo di spruzzatura, ma come la creazione di un'"atmosfera" controllata e reattiva. Il plasma energizza i gas precursori, permettendo loro di diffondersi e depositarsi uniformemente su una superficie, piuttosto che essere sparati direzionalmente su di essa.

I Due Pilastri dell'Uniformità PECVD

Ottenere un film uniforme non è un caso; è il risultato di un controllo deliberato sull'ambiente di processo e sulla progettazione fisica della camera di deposizione. Questi due elementi lavorano in concerto per garantire che ogni parte del substrato sperimenti condizioni quasi identiche.

Pilastro 1: Controllo di Precisione sull'Ambiente di Processo

La base di un film uniforme è un ambiente stabile e ripetibile. I sistemi PECVD consentono un controllo rigoroso su diversi parametri critici che influenzano direttamente il comportamento dei precursori del film.

- Flusso e Pressione del Gas: La regolazione del flusso e della pressione dei gas precursori garantisce che una concentrazione costante di reagenti sia disponibile su tutto il substrato. Ciò influisce direttamente sulla velocità di deposizione e sulla composizione del materiale.

- Temperatura: Un profilo di temperatura uniforme su tutto il portacampioni è cruciale. La temperatura influenza la mobilità superficiale degli atomi depositati, consentendo loro di disporsi in una struttura filmica stabile e uniforme.

- Potenza del Plasma: La potenza a radiofrequenza (RF) applicata per creare il plasma determina la reattività dei gas precursori. Una potenza stabile garantisce una densità costante di specie reattive, portando a una velocità di deposizione prevedibile.

Il controllo di questi fattori ottimizza il libero cammino medio—la distanza media percorsa da una particella prima di scontrarsi con un'altra—garantendo che le specie reattive siano distribuite uniformemente piuttosto che raggruppate in un'unica area.

Pilastro 2: Ingegneria Avanzata del Reattore

L'hardware fisico del sistema PECVD è progettato specificamente per promuovere l'uniformità.

- Distribuzione Uniforme del Gas: I moderni reattori PECVD utilizzano sofisticati design a "doccia". Questi componenti introducono i gas precursori attraverso migliaia di piccoli fori strategicamente posizionati, garantendo che la miscela di gas venga erogata uniformemente sulla superficie del substrato.

- Profili di Temperatura Ottimizzati: Il riscaldatore del substrato, o chuck, è progettato per mantenere una temperatura altamente uniforme. Ciò previene "punti caldi" o "punti freddi" che altrimenti causerebbero variazioni nello spessore e nella qualità del film.

Oltre le Superfici Piatte: Il Vantaggio della Conformalità

Forse il vantaggio più significativo del PECVD, soprattutto se confrontato con altri metodi come la Deposizione Fisica da Vapore (PVD), è la sua capacità di produrre rivestimenti altamente conformi.

Deposizione Diffusiva vs. A Linea di Vista

Pensa al PVD come alla verniciatura a spruzzo. La vernice viaggia in linea retta dall'ugello all'oggetto. Se una parte dell'oggetto è in ombra o dietro un'altra caratteristica, non verrà rivestita. Questo è un processo a linea di vista.

Il PECVD, d'altra parte, è più come immergere un oggetto in una fitta nebbia reattiva. Le particelle di gas energizzate non viaggiano in una sola direzione ma si diffondono in tutta la camera. Questo processo diffusivo, guidato dal gas permette loro di avvolgere le caratteristiche e rivestire tutte le superfici, compreso l'interno di trincee o fori.

Come il Plasma Raggiunge un'Alta Conformalità

Il plasma scompone i gas precursori stabili in specie altamente reattive, ma di breve durata. Queste specie si diffondono in tutta la camera e si adsorbano su tutte le superfici esposte. Poiché il loro movimento è casuale e non direzionale, possono raggiungere e rivestire uniformemente topografie complesse e non piane, risultando in un film di spessore costante ovunque.

Comprendere i Compromessi

Sebbene potente, il PECVD non è privo di complessità. Per ottenere i suoi benefici è necessaria una chiara comprensione delle variabili di processo.

La Complessità della Sintonizzazione dei Parametri

L'alto grado di controllo è anche una fonte di complessità. Trovare la "ricetta" ottimale di flusso di gas, pressione, potenza e temperatura per un materiale e un substrato specifici può richiedere un significativo sviluppo del processo e sperimentazione.

Velocità di Deposizione vs. Qualità del Film

Esiste spesso un compromesso tra la velocità di deposizione e la qualità finale del film. L'aumento della potenza del plasma o del flusso di gas potrebbe aumentare la velocità di deposizione, ma a volte può compromettere l'uniformità o creare stress nel film se non gestito con attenzione.

Adesione come Beneficio Correlato

Il plasma in un processo PECVD fa più che creare specie reattive; tratta anche la superficie del substrato. Questa attivazione del plasma pulisce la superficie e crea siti di legame, portando a un'adesione del film eccezionalmente forte. Sebbene distinta dall'uniformità, questa è una qualità critica per produrre un rivestimento durevole e affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione specifica determinerà quali aspetti del processo PECVD sono più importanti da controllare.

- Se il tuo obiettivo primario è rivestire topografie complesse e non piane: la natura diffusiva, non a linea di vista, del PECVD è il tuo vantaggio più critico.

- Se il tuo obiettivo primario è ottenere la massima uniformità di spessore su un substrato piatto: i tuoi sforzi dovrebbero concentrarsi sull'ottimizzazione della distribuzione del gas a doccia e del profilo di temperatura del chuck.

- Se il tuo obiettivo primario è la riproducibilità su centinaia di cicli: la stabilità e il controllo elettronico preciso del flusso di gas, della pressione e della potenza RF del tuo sistema sono fondamentali.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente il PECVD per produrre film di alta qualità e uniformi, adattati alle tue esigenze specifiche.

Tabella Riepilogativa:

| Fattore Chiave | Ruolo nell'Uniformità |

|---|---|

| Flusso e Pressione del Gas | Garantisce una concentrazione costante di reagenti e una velocità di deposizione |

| Temperatura | Promuove la mobilità superficiale per una formazione stabile e uniforme del film |

| Potenza del Plasma | Mantiene la densità di specie reattive per una deposizione prevedibile |

| Design del Reattore | Utilizza docce e riscaldatori per una distribuzione uniforme di gas e temperatura |

| Processo Diffusivo | Consente il rivestimento non a linea di vista di topografie complesse |

Pronto a raggiungere un'uniformità del film senza precedenti nel tuo laboratorio? KINTEK sfrutta un'eccezionale R&D e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. Con forti capacità di personalizzazione profonda, adattiamo i nostri prodotti — come forni a muffola, a tubo, rotanti e forni a vuoto e ad atmosfera — per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di rivestimento e promuovere l'innovazione!

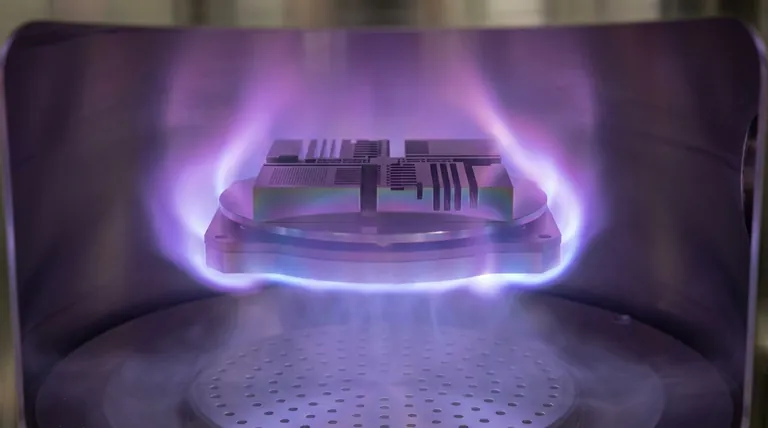

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas