Nella sua essenza, la Deposizione Chimica da Vapore in Plasma a Microonde (MPCVD) è un sofisticato processo di produzione utilizzato per applicare rivestimenti ultra-durevoli e biocompatibili sui dispositivi medici. Questa tecnologia consente la creazione di film di carbonio simile al diamante (DLC) che riducono drasticamente l'attrito e l'usura sugli impianti, portando a una maggiore longevità e a migliori esiti per i pazienti.

Il contributo principale dell'MPCVD non è solo la creazione di un rivestimento, ma la capacità di controllare con precisione le proprietà di tale rivestimento. Ciò consente agli ingegneri di adattare la superficie di un dispositivo per interazioni biologiche specifiche, trasformando un impianto standard in un componente integrato ad alte prestazioni.

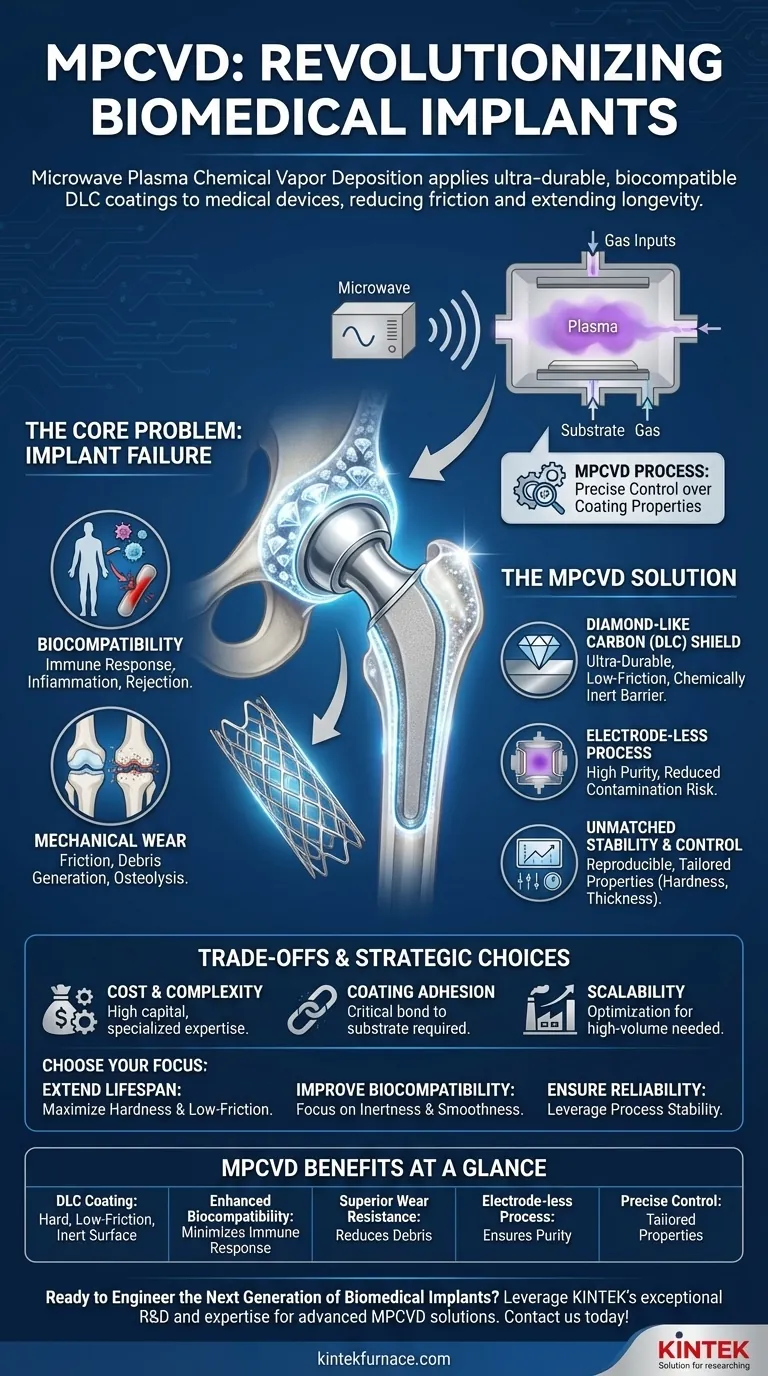

Il Problema Fondamentale Risolto dall'MPCVD: Il Fallimento dell'Impianto

Il successo a lungo termine di qualsiasi impianto medico, dalla protesi d'anca allo stent cardiovascolare, è minacciato da due sfide fondamentali: la reazione del corpo a un corpo estraneo e l'usura meccanica nel tempo.

La Sfida della Biocompatibilità

Il sistema immunitario del corpo umano è progettato per attaccare i materiali estranei. Un impianto può innescare infiammazioni o essere incapsulato da tessuto fibroso, portando a dolore, allentamento del dispositivo e, infine, al fallimento. Una superficie veramente biocompatibile deve apparire inerte al corpo.

Il Problema dell'Usura Meccanica

Le articolazioni articolate, come le protesi del ginocchio o dell'anca, sono soggette a stress e attrito costanti. Questa usura meccanica genera particelle di detriti microscopici dal materiale dell'impianto. Queste particelle possono causare infiammazioni, perdita ossea (osteolisi) e, in definitiva, la necessità di un intervento chirurgico di revisione.

Come l'MPCVD Crea una Soluzione Superiore

L'MPCVD affronta direttamente queste modalità di fallimento depositando uno strato sottile e robusto di carbonio simile al diamante (DLC) sulla superficie dell'impianto. Questo processo conferisce all'impianto proprietà che altrimenti non possiederebbe.

Creazione di uno Scudo di Carbonio Simile al Diamante

Il DLC è un materiale amorfo con una combinazione unica di proprietà di durezza del diamante e scorrevolezza della grafite. Questo rivestimento crea una barriera eccezionalmente liscia e chimicamente inerte tra l'impianto e il corpo.

Il risultato è una superficie che è sia altamente biocompatibile, minimizzando la risposta immunitaria, sia estremamente resistente all'usura, riducendo drasticamente l'attrito e la generazione di detriti dannosi.

Il Vantaggio di un Processo Senza Elettrodi

Una caratteristica chiave dell'MPCVD è che utilizza l'energia a microonde, anziché elettrodi elettrici, per generare il plasma necessario per la deposizione. Questo design senza elettrodi è fondamentale per le applicazioni biomediche.

Riduce significativamente il rischio di contaminazione da materiale dell'elettrodo, garantendo la purezza e la sicurezza del rivestimento finale dell'impianto.

Stabilità e Controllo Ineguagliabili

Il metodo MPCVD è noto per la sua stabilità e riproducibilità. Consente cicli di deposizione continui e di lunga durata senza un calo della qualità del film.

Questo controllo del processo significa che le proprietà del rivestimento DLC—come la sua durezza, spessore e levigatezza—possono essere regolate con precisione per un'applicazione specifica. Un rivestimento per un'articolazione dell'anca ad alta usura può essere ottimizzato in modo diverso rispetto a uno su uno stent cardiovascolare.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potente, l'MPCVD è una tecnica di produzione avanzata con requisiti specifici che devono essere gestiti per un'implementazione di successo.

Costo e Complessità

I sistemi MPCVD rappresentano un investimento di capitale significativo e richiedono competenze specialistiche per il funzionamento e la manutenzione. Il costo del processo è un fattore chiave nella valutazione per un determinato prodotto.

Adesione del Rivestimento

Il fattore più critico per il successo di un impianto rivestito è l'adesione del rivestimento al substrato. Un film DLC è inutile se si delamina. È necessario uno sviluppo significativo del processo per garantire un legame permanente tra il rivestimento e il materiale dell'impianto sottostante (ad esempio, titanio o cromo-cobalto).

Scalabilità e Produttività

Sebbene il processo sia scalabile, il passaggio dalla ricerca di laboratorio alla produzione ad alto volume richiede un'attenta ottimizzazione. Mantenere una qualità costante su substrati più grandi o per la produzione di massa è una sfida ingegneristica primaria che deve essere affrontata.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà quale beneficio dell'MPCVD è più critico da sfruttare.

- Se il tuo obiettivo principale è estendere la durata dell'impianto: Sfrutta l'MPCVD per creare un rivestimento DLC duro e a basso attrito che minimizzi l'usura meccanica e la generazione di detriti.

- Se il tuo obiettivo principale è migliorare la biocompatibilità del paziente: Utilizza la superficie chimicamente inerte e ultra-liscia creata dall'MPCVD per ridurre l'infiammazione e le reazioni avverse dei tessuti.

- Se il tuo obiettivo principale è l'affidabilità della produzione: Capitalizza sulla stabilità e riproducibilità del processo MPCVD per garantire rivestimenti coerenti e di alta qualità che soddisfino rigorosi standard normativi.

In definitiva, l'MPCVD fornisce il controllo preciso necessario per progettare la prossima generazione di impianti biomedici più sicuri e durevoli.

Tabella Riassuntiva:

| Contributo MPCVD | Vantaggio Chiave |

|---|---|

| Rivestimento in Carbonio Simile al Diamante (DLC) | Crea una superficie dura, a basso attrito e chimicamente inerte. |

| Biocompatibilità Migliorata | Minimizza la risposta immunitaria e l'infiammazione apparendo inerte al corpo. |

| Resistenza all'Usura Superiore | Riduce drasticamente l'usura meccanica e la generazione di particelle di detriti dannosi. |

| Processo Senza Elettrodi | Garantisce rivestimenti di elevata purezza, privi di contaminazione da materiale dell'elettrodo. |

| Controllo Preciso del Processo | Consente di adattare le proprietà del rivestimento (durezza, spessore) per applicazioni specifiche. |

Pronto a Progettare la Prossima Generazione di Impianti Biomedici?

Sfrutta l'eccezionale esperienza di R&S e di produzione interna di KINTEK per integrare soluzioni MPCVD avanzate nello sviluppo dei tuoi dispositivi medici. I nostri sistemi di forni ad alta temperatura, comprese le configurazioni CVD/PECVD specializzate, sono completati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche di rivestimento per impianti, stent e altri dispositivi critici.

Contatta KINTEL oggi stesso per discutere come la nostra tecnologia può aiutarti a creare impianti medici più sicuri, più durevoli e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati