Le apparecchiature di impregnazione sottovuoto di laboratorio facilitano l'infiltrazione evacuando attivamente l'aria dalla struttura interna dei preform di fibre di SiC. Creando un ambiente sottovuoto, l'apparecchiatura rimuove le sacche di gas che tipicamente bloccano l'ingresso dei fluidi, consentendo ai differenziali di pressione di forzare soluzioni precursori ad alta viscosità nei più piccoli micropori e interstizi. Ciò garantisce una saturazione profonda e uniforme dei fasci di fibre, impossibile da ottenere con metodi di immersione passiva.

Sostituendo efficacemente l'aria intrappolata con il precursore liquido, l'impregnazione sottovuoto detta direttamente la densità del composito finale. Trasforma il preform da una struttura porosa in una matrice solida e continua, che è il prerequisito per ottenere un'elevata resistenza meccanica.

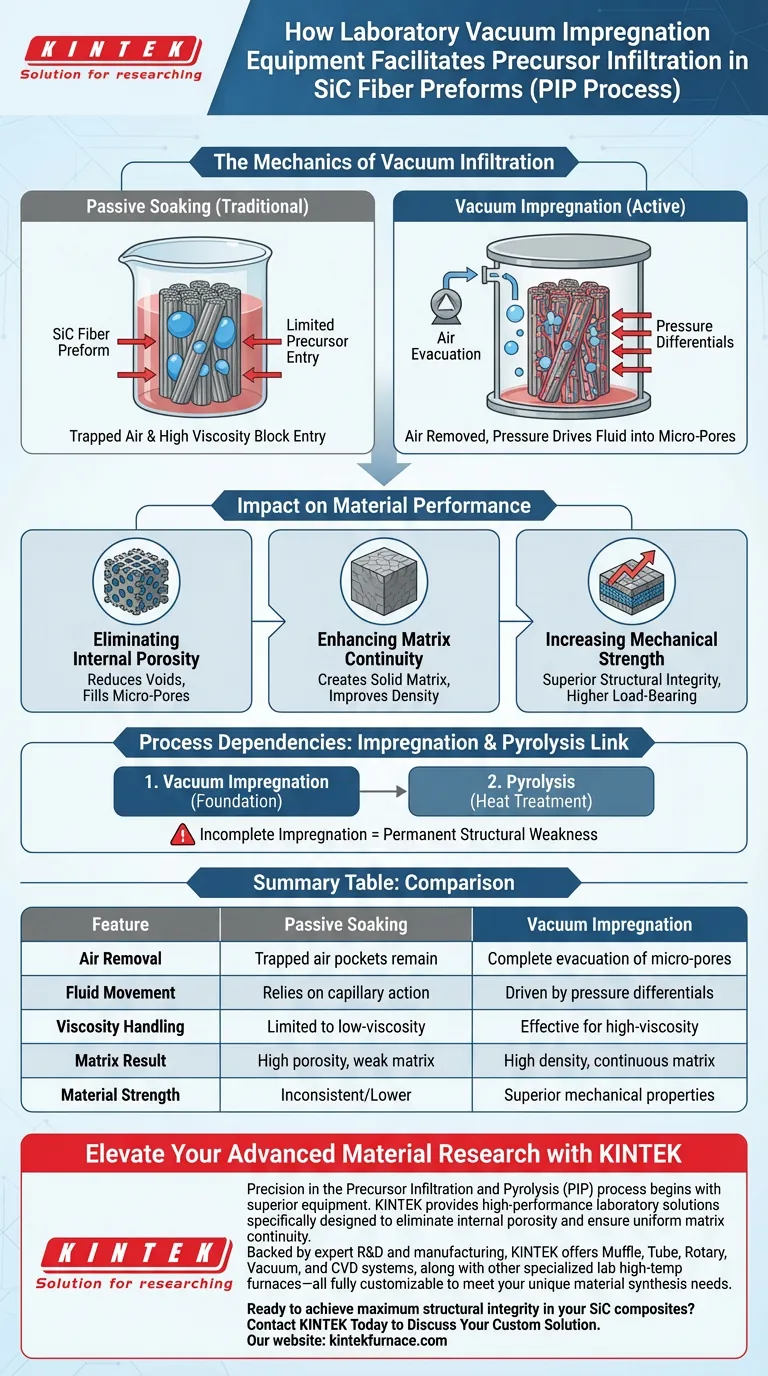

La meccanica dell'infiltrazione sottovuoto

Superare le barriere ad alta viscosità

Nel processo PIP, le soluzioni precursori hanno spesso alta viscosità, il che le rende resistenti a fluire naturalmente in spazi ristretti.

L'impregnazione sottovuoto elimina la resistenza causata dalle sacche d'aria intrappolate. Senza aria che occupa il volume interno, il fluido precursore denso può muoversi liberamente nell'intricata trama dei fasci di fibre.

Sfruttare i differenziali di pressione

L'apparecchiatura opera sul principio dei differenziali di pressione.

Dopo che l'aria è stata evacuata, la differenza tra il vuoto interno e la pressione esterna spinge il liquido verso l'interno. Questa forza spinge il precursore nelle regioni più profonde del preform, garantendo un contatto intimo tra il fluido e le superfici delle fibre.

Impatto sulle prestazioni del materiale

Eliminazione della porosità interna

Il principale nemico della resistenza del composito è il vuoto, uno spazio vuoto all'interno del materiale.

L'impregnazione sottovuoto agisce sulla struttura interna del preform per rimuovere questi potenziali difetti prima che si formino. Riempendo micropori e interstizi con il precursore, l'apparecchiatura riduce significativamente la porosità interna del composito.

Miglioramento della continuità della matrice

La qualità dell'impregnazione influisce direttamente sulla successiva fase di trattamento termico (pirolisi).

Poiché il precursore ha penetrato completamente la struttura, il trattamento termico porta alla formazione di una matrice più continua. Questa continuità aumenta la densità complessiva del materiale composito.

Aumento della resistenza meccanica

L'obiettivo finale dell'utilizzo di questa apparecchiatura è migliorare le proprietà meccaniche del composito SiC.

Un materiale più denso con meno vuoti e una matrice continua è intrinsecamente più resistente. L'impregnazione profonda garantisce che le capacità di carico delle fibre siano pienamente supportate dalla matrice ceramica circostante.

Comprensione delle dipendenze del processo

Il legame tra impregnazione e pirolisi

È fondamentale comprendere che l'impregnazione sottovuoto non è una soluzione autonoma; è la base per la fase di pirolisi.

Se la fase di impregnazione non riesce a rimuovere completamente l'aria, il successivo trattamento termico bloccherà questi difetti. L'apparecchiatura deve essere calibrata per garantire una penetrazione profonda, poiché eventuali vuoti rimanenti diventeranno debolezze strutturali permanenti nel prodotto ceramico finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del processo PIP, allinea l'uso della tua apparecchiatura con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Assicurati che i tuoi protocolli sottovuoto siano abbastanza aggressivi da evacuare l'aria dai micropori più profondi, poiché questa densità è direttamente correlata all'integrità strutturale.

- Se il tuo obiettivo principale è la gestione di precursori complessi: Affidati all'impregnazione sottovuoto per gestire fluidi ad alta viscosità che non possono penetrare il preform di fibre solo per azione capillare.

L'impregnazione profonda non è solo una fase di riempimento; è il fattore determinante nella continuità strutturale del tuo composito finale.

Tabella riassuntiva:

| Caratteristica | Immersione passiva | Impregnazione sottovuoto |

|---|---|---|

| Rimozione dell'aria | Rimangono sacche d'aria intrappolate | Evacuazione completa dei micropori |

| Movimento del fluido | Si basa sull'azione capillare | Guidato da differenziali di pressione |

| Gestione della viscosità | Limitato a fluidi a bassa viscosità | Efficace per precursori ad alta viscosità |

| Risultato della matrice | Alta porosità, matrice debole | Alta densità, matrice continua |

| Resistenza del materiale | Inconsistente/Inferiore | Proprietà meccaniche superiori |

Eleva la tua ricerca sui materiali avanzati con KINTEK

La precisione nel processo di Infiltrazione e Pirolisi del Precursore (PIP) inizia con apparecchiature superiori. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni specificamente progettate per eliminare la porosità interna e garantire una continuità uniforme della matrice.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni speciali per laboratori ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi dei materiali.

Pronto a ottenere la massima integrità strutturale nei tuoi compositi SiC?

Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- In quali settori è comunemente applicata la brasatura sottovuoto dell'alluminio? Essenziale per aerospaziale, automobilistico, elettronico e medico

- Cos'è un forno a vuoto e come funziona? Ottenere una purezza e prestazioni dei materiali superiori

- Quale ruolo svolge un forno di ricottura sotto vuoto nella sintesi della cipolla di carbonio? Raggiungere una precisa trasformazione di fase nanometrica

- Quali tipi di materiali sono adatti ai forni di sinterizzazione sottovuoto? Ideali per metalli reattivi e applicazioni ad alta purezza

- Quali sono le applicazioni dei forni a vuoto nella metallurgia delle polveri e nelle leghe metalliche? Sbloccare la lavorazione di materiali ad alta purezza

- Quali sono i vantaggi dell'utilizzo dello sinter nell'altoforno? Aumentare l'efficienza e ridurre i costi

- Quali sono i vantaggi della brasatura sottovuoto dell'alluminio rispetto ai metodi di saldatura tradizionali? Integrità e precisione superiore del giunto

- Quali sono i vantaggi tecnici dell'utilizzo di un forno di sinterizzazione ad alto vuoto e alta temperatura per l'acciaio inossidabile?