In sintesi, l'uso dello sinter è una strategia fondamentale per la moderna produzione di ferro. Consente a un altoforno di operare con maggiore efficienza, minor consumo di combustibile e maggiore produttività trasformando materie prime a basso costo come i fini di minerale di ferro e i rifiuti industriali in un alimentazione per forno ingegnerizzata e superiore.

Il vantaggio fondamentale dello sinter non è semplicemente quello di consentire l'uso di particelle fini. È un materiale costruito appositamente per ottimizzare le condizioni fisiche e chimiche all'interno dell'altoforno, portando a significativi guadagni economici e operativi impossibili da ottenere con il minerale grezzo da solo.

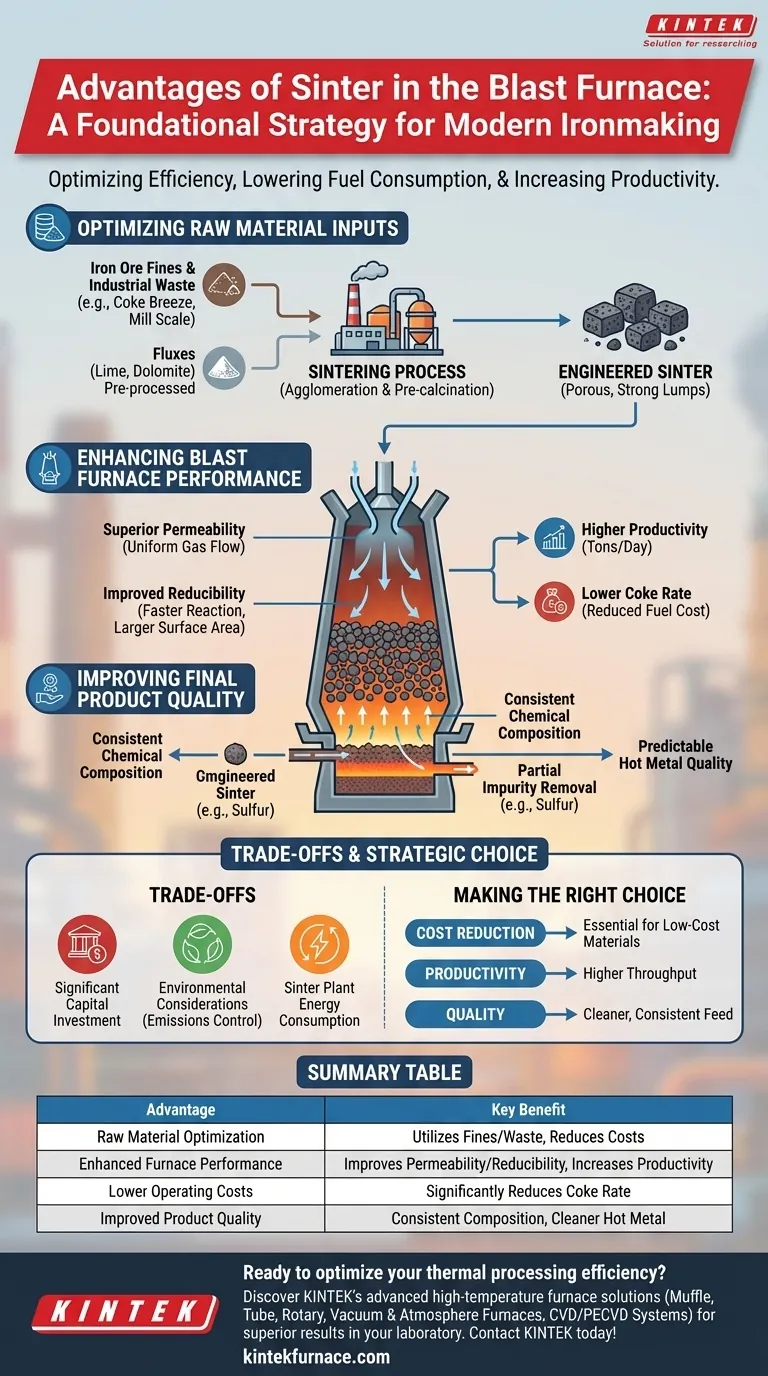

Ottimizzazione degli Input di Materie Prime

L'uso dello sinter modifica fondamentalmente l'economia dell'approvvigionamento e della preparazione delle materie prime per un altoforno.

Utilizzo di Fini e Scarti

Il minerale di ferro grezzo contiene una frazione significativa di particelle fini. Alimentarle direttamente in un altoforno intaserebbe il sistema, bloccando il flusso dei gas caldi critici e interrompendo la produzione.

La sinterizzazione risolve questo problema agglomerando, ovvero legando, questi fini in grumi porosi più grandi. Questo processo consente anche il riciclo di scarti preziosi contenenti ferro provenienti da altre operazioni dell'impianto, come polvere di coke, calamina e polveri di fumi, trasformando i flussi di rifiuti in un input prezioso.

Pre-trattamento dei Fondenti

Lo sinter consente l'incorporazione di agenti fondenti come calce e dolomite direttamente nel materiale agglomerato.

Questo è molto efficiente perché le reazioni chimiche necessarie per scomporre questi fondenti (calcinazione) avvengono nell'impianto di sinterizzazione, non nell'altoforno. Questo pre-trattamento consente di risparmiare una notevole quantità di energia all'interno del forno, che può quindi essere utilizzata per il compito principale di riduzione dell'ossido di ferro.

Miglioramento delle Prestazioni dell'Altoforno

Un altoforno alimentato con un carico di sinter di alta qualità funziona in modo più fluido ed efficiente.

Permeabilità Superiore

Lo sinter è progettato per essere sia resistente che poroso. Questa struttura crea un letto permeabile all'interno del forno, consentendo ai gas riducenti caldi di fluire uniformemente attraverso l'intera colonna di materiali.

Questo flusso di gas uniforme è essenziale per un efficiente trasferimento di calore e assicura che le reazioni chimiche avvengano in modo coerente in tutto il forno, prevenendo la canalizzazione e migliorando la stabilità complessiva.

Migliore Riducibilità

La struttura porosa dello sinter espone una maggiore superficie di ossido di ferro ai gas riducenti (principalmente monossido di carbonio). Questa proprietà, nota come riducibilità, significa che gli ossidi di ferro vengono convertiti in ferro metallico più velocemente e completamente.

Una migliore riducibilità consente al forno di operare in modo più intenso ed efficiente.

Maggiore Produttività e Minore Tasso di Coke

Gli effetti combinati di eccellente permeabilità e alta riducibilità portano direttamente a significativi guadagni di prestazione. Il forno può processare i materiali più velocemente, aumentando la produttività (tonnellate di metallo caldo al giorno).

Allo stesso tempo, la migliore efficienza termica e chimica significa che è necessario meno combustibile per produrre ogni tonnellata di ferro. Ciò si traduce in una significativa riduzione del tasso di coke, che è spesso il singolo costo operativo maggiore per un altoforno.

Miglioramento della Qualità del Prodotto Finale

La qualità del materiale che entra nel forno determina direttamente la qualità del prodotto in uscita.

Composizione Chimica Coerente

Il processo di sinterizzazione prevede un'ampia miscelazione e una proporzione controllata di varie materie prime. Ciò produce un'alimentazione per forno con una composizione chimica altamente coerente e prevedibile.

Questa coerenza elimina la variabilità intrinseca nell'uso di minerali grezzi, dando agli operatori un controllo molto più stretto sul processo dell'altoforno.

Rimozione Parziale delle Impurità

Le alte temperature del processo di sinterizzazione (circa 1300-1400°C) aiutano a eliminare alcune impurità volatili, come lo zolfo, dalle materie prime.

Questa fase di pre-pulizia si traduce in un materiale di alimentazione più pulito, che a sua volta riduce il carico di impurità nel metallo caldo finale.

Qualità del Metallo Caldo Prevedibile

Quando l'altoforno viene alimentato con un materiale coerente, pulito e altamente riducibile, anche l'output diventa prevedibile. Ciò porta a una migliore qualità e coerenza del metallo caldo, il che semplifica e riduce i costi nelle fasi successive di produzione dell'acciaio.

Comprendere i Compromessi

Sebbene sia molto vantaggiosa, la decisione di utilizzare lo sinter non è priva di una propria serie di complessità e costi.

Investimento di Capitale Significativo

Un impianto di sinterizzazione è una grande apparecchiatura industriale. La spesa in conto capitale per costruirne uno è sostanziale e richiede un'area di terreno significativa e infrastrutture di supporto.

Considerazioni Ambientali

Il processo di sinterizzazione stesso genera emissioni atmosferiche, inclusi ossidi di zolfo (SOx), ossidi di azoto (NOx) e polveri. I moderni impianti di sinterizzazione richiedono sistemi di pulizia dei gas e di controllo dell'inquinamento estesi e costosi per soddisfare le normative ambientali.

Consumo Energetico

Sebbene lo sinter faccia risparmiare una quantità enorme di energia all'interno dell'altoforno, il processo di sinterizzazione stesso è ad alta intensità energetica, richiedendo combustibile (tipicamente polvere di coke) per generare il calore necessario per l'agglomerazione. Ciò rappresenta un trasferimento strategico del consumo energetico dal forno all'impianto di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso dello sinter è una decisione strategica basata sull'ottimizzazione dell'intera catena del valore della produzione di ferro.

- Se il tuo obiettivo principale è la riduzione dei costi: Lo sinter è essenziale per utilizzare fini di minerale di ferro e scarti metallurgici a basso costo, riducendo drasticamente anche il tasso di coke.

- Se il tuo obiettivo principale è la produttività e la capacità produttiva: La permeabilità e la riducibilità superiori dello sinter si traducono direttamente in una maggiore velocità di produzione dall'altoforno.

- Se il tuo obiettivo principale è la qualità del metallo caldo: Lo sinter fornisce un'alimentazione per forno chimicamente uniforme e più pulita, portando a un metallo caldo più prevedibile e di qualità superiore per l'acciaieria.

In definitiva, l'integrazione dello sinter nelle operazioni dell'altoforno è una strategia chiave per trasformare materiali di qualità inferiore in un input ad alte prestazioni che massimizza l'efficienza complessiva dell'impianto.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Ottimizzazione delle Materie Prime | Utilizza fini di minerale di ferro e scarti industriali, riducendo i costi. |

| Prestazioni Migliorate del Forno | Migliora la permeabilità e la riducibilità, aumentando la produttività. |

| Costi Operativi Inferiori | Riduce significativamente il tasso di coke, la spesa operativa maggiore. |

| Qualità del Prodotto Migliorata | Fornisce una composizione chimica coerente e un metallo caldo più pulito. |

Pronto a ottimizzare l'efficienza della tua lavorazione termica? Proprio come lo sinter rivoluziona le operazioni degli altiforni, le soluzioni avanzate per forni ad alta temperatura di KINTEK possono trasformare le capacità del tuo laboratorio. Sfruttando un'eccezionale R&S e la produzione interna, forniamo ai diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati superiori, ridurre i costi e aumentare la produttività. Contatta KINTEL oggi stesso per discutere come i nostri forni possono essere progettati per il tuo successo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti