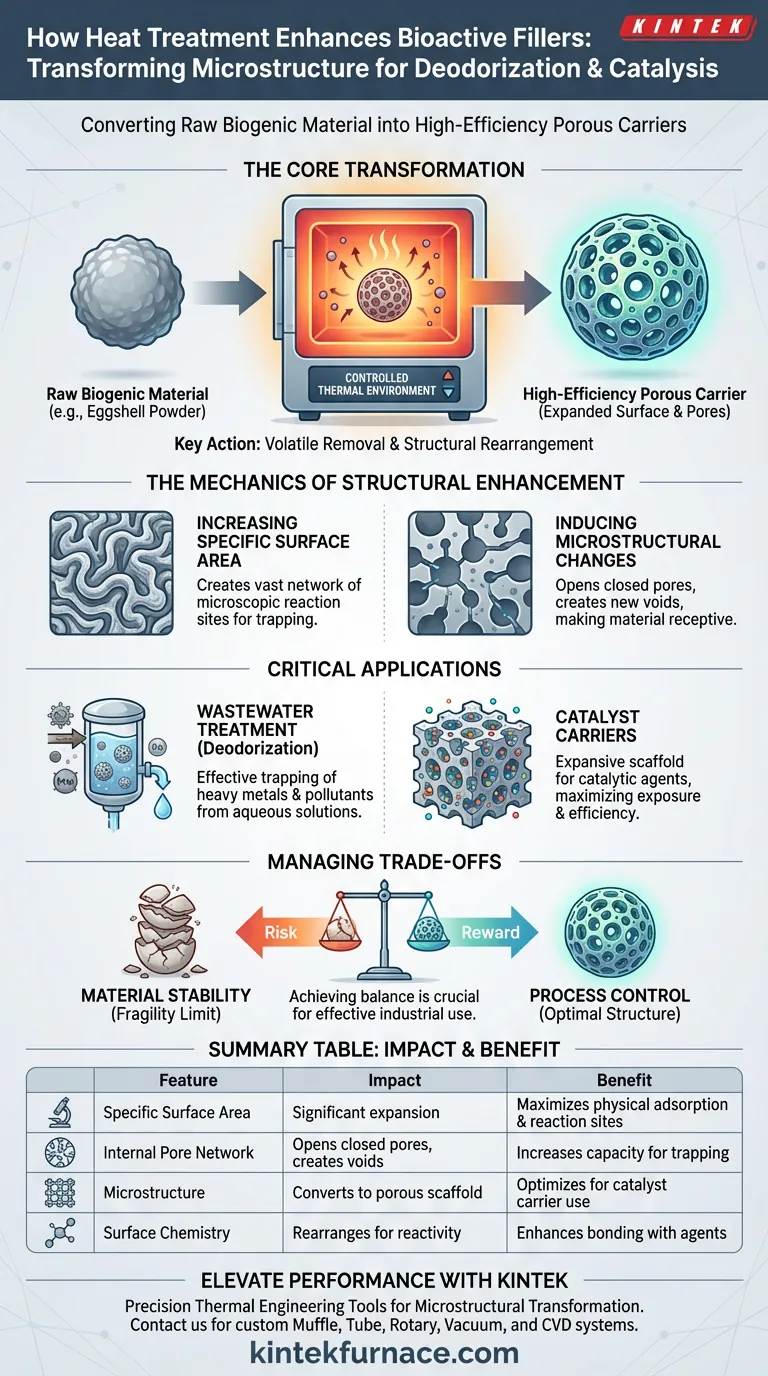

Le attrezzature per il trattamento termico trasformano fondamentalmente la microstruttura dei riempitivi bioattivi sottoponendoli ad ambienti termici rigorosamente controllati. Questo processo guida cambiamenti fisici che aumentano significativamente sia l'area superficiale specifica che la porosità totale delle particelle biogene, come la polvere di guscio d'uovo. Espandendo la rete di pori interna, l'attrezzatura migliora direttamente la capacità di adsorbimento fisico del materiale, rendendolo valido per la filtrazione industriale e la catalisi.

La lavorazione termica non è semplicemente un'asciugatura; è uno strumento di ingegneria microstrutturale che converte il materiale biogeno grezzo in vettori porosi ad alta efficienza adatti a complessi compiti di filtrazione e catalitici.

La meccanica del miglioramento strutturale

Per capire come i riempitivi bioattivi diventano efficaci deodoranti o supporti catalitici, devi guardare a come il calore altera l'architettura fisica della particella.

Aumento dell'area superficiale specifica

La metrica principale per l'efficienza di qualsiasi materiale assorbente è la sua area superficiale specifica.

Le attrezzature per il trattamento termico operano per massimizzare quest'area rimuovendo componenti volatili e riorganizzando la struttura interna del materiale.

Ciò crea una vasta rete di superfici microscopiche dove possono verificarsi reazioni chimiche o intrappolamento fisico.

Induzione di cambiamenti microstrutturali

L'attrezzatura utilizza atmosfere controllate per indurre stress e spostamenti strutturali all'interno delle particelle biogene.

Questi spostamenti aprono pori chiusi e creano nuovi vuoti all'interno della matrice del materiale.

Il risultato è un materiale che non è più denso e impermeabile, ma piuttosto altamente poroso e ricettivo a fluidi e gas esterni.

Applicazioni critiche per riempitivi porosi

Una volta migliorata la porosità, il materiale passa da semplice rifiuto (come la polvere di guscio d'uovo) a uno strumento industriale funzionale.

Trattamento delle acque reflue e dei metalli pesanti

La porosità migliorata è il motore chiave per un'efficace bonifica delle acque reflue.

La struttura porosa espansa consente al riempitivo di adsorbire fisicamente metalli pesanti e altri contaminanti dalle soluzioni acquose.

Senza i cambiamenti microstrutturali indotti dal trattamento termico, il materiale mancherebbe della capacità di intrappolare efficacemente questi inquinanti.

Servire come supporti catalitici

Nelle applicazioni catalitiche, il riempitivo bioattivo agisce come una struttura di supporto piuttosto che come l'agente attivo.

L'aumentata area superficiale specifica fornisce un'ampia impalcatura dove possono essere depositati agenti catalitici.

Ciò massimizza l'esposizione del catalizzatore al mezzo di reazione, migliorando significativamente l'efficienza complessiva del processo.

Comprendere i compromessi

Mentre il trattamento termico è essenziale per attivare questi materiali, introduce specifici vincoli che devono essere gestiti.

Sensibilità al controllo del processo

Ottenere la struttura porosa ottimale richiede un controllo preciso dell'atmosfera termica.

Condizioni di temperatura o atmosfera incoerenti possono portare a una porosità non uniforme, rendendo inefficaci parti del lotto.

Stabilità del materiale

Esiste un limite fisico alla quantità di porosità che può essere indotta prima che il materiale comprometta la sua integrità strutturale.

Spingere l'area superficiale specifica troppo in alto attraverso un riscaldamento aggressivo può comportare particelle troppo fragili per flussi industriali rigorosi.

Fare la scelta giusta per il tuo obiettivo

Il livello di trattamento termico richiesto dipende fortemente dalla tua specifica applicazione finale.

- Se il tuo obiettivo principale è il trattamento delle acque reflue: Dai priorità ai protocolli di trattamento che massimizzano il volume totale dei pori per garantire la massima capacità possibile di intrappolare i metalli pesanti.

- Se il tuo obiettivo principale è il supporto catalitico: Concentrati sul raggiungimento di un equilibrio tra alta area superficiale e stabilità meccanica per garantire che il supporto rimanga intatto durante le reazioni chimiche.

Controllando con precisione la lavorazione termica, trasformi le limitazioni biogene in vantaggi porosi ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto del trattamento termico | Beneficio per l'applicazione |

|---|---|---|

| Area superficiale specifica | Espansione significativa attraverso la rimozione di volatili | Massimizza l'adsorbimento fisico e i siti di reazione |

| Rete di pori interna | Apre pori chiusi e crea nuovi vuoti | Aumenta la capacità di intrappolamento di metalli pesanti e inquinanti |

| Microstruttura | Converte particelle dense in impalcature porose | Ottimizza il materiale per l'uso come supporti catalitici ad alta efficienza |

| Chimica superficiale | Riorganizza la matrice biogena per una migliore reattività | Migliora il legame con agenti catalitici attivi |

Eleva le prestazioni del tuo materiale con KINTEK

Stai cercando di trasformare materiali biogeni in riempitivi industriali ad alta efficienza? KINTEK fornisce gli strumenti di ingegneria termica di precisione necessari per padroneggiare la trasformazione microstrutturale. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di porosità e area superficiale.

Sia che tu stia sviluppando mezzi avanzati per la filtrazione delle acque reflue o supporti catalitici stabili, i nostri forni da laboratorio ad alta temperatura garantiscono il controllo atmosferico costante richiesto dalla tua ricerca. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e scoprire come le nostre attrezzature possono guidare la tua prossima svolta nella scienza dei materiali.

Guida Visiva

Riferimenti

- Sara Piras, Carlo Santulli. Biomimetic Use of Food-Waste Sources of Calcium Carbonate and Phosphate for Sustainable Materials—A Review. DOI: 10.3390/ma17040843

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- In che modo i moderni forni a muffola raggiungono un controllo preciso della temperatura? Scopri la tecnologia dietro il calore perfetto

- Come vengono prodotte le fornaci a muffola? Scopri l'ingegneria di precisione per il tuo laboratorio

- Qual è l'intervallo di temperatura dei forni a resistenza ad alta temperatura a scatola? Ottimizza i tuoi processi di trattamento termico

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Come funziona un forno elettrico a cassetta? Padronanza del riscaldamento di precisione per il tuo laboratorio

- Come la tecnologia ha migliorato le prestazioni dei forni a muffola? Ottieni Precisione, Efficienza e Purezza nel Riscaldamento

- Come viene utilizzato un forno a resistenza a scatola o un forno a muffola durante la lavorazione del gel BCZT? Guida esperta alla sintesi di polveri

- Qual è il ruolo di una muffola ad alta temperatura nel trattamento dei nanofili di Mn3O4? Ottimizzare la stabilità di fase