In sostanza, l'elevata conducibilità termica della grafite migliora drasticamente le prestazioni dei forni sottovuoto creando un ambiente a temperatura eccezionalmente uniforme. Questa capacità di diffondere il calore rapidamente e uniformemente previene i punti caldi, assicurando che ogni parte del pezzo in lavorazione sperimenti le stesse condizioni termiche, che è la base per risultati ripetibili e di alta qualità.

L'intuizione critica è che la conducibilità termica in un forno sottovuoto non riguarda solo il raggiungimento di una temperatura target; riguarda il raggiungimento del controllo termico. La grafite eccelle nel distribuire rapidamente l'energia, trasformando l'intera zona calda in un ambiente di processo stabile, uniforme e prevedibile.

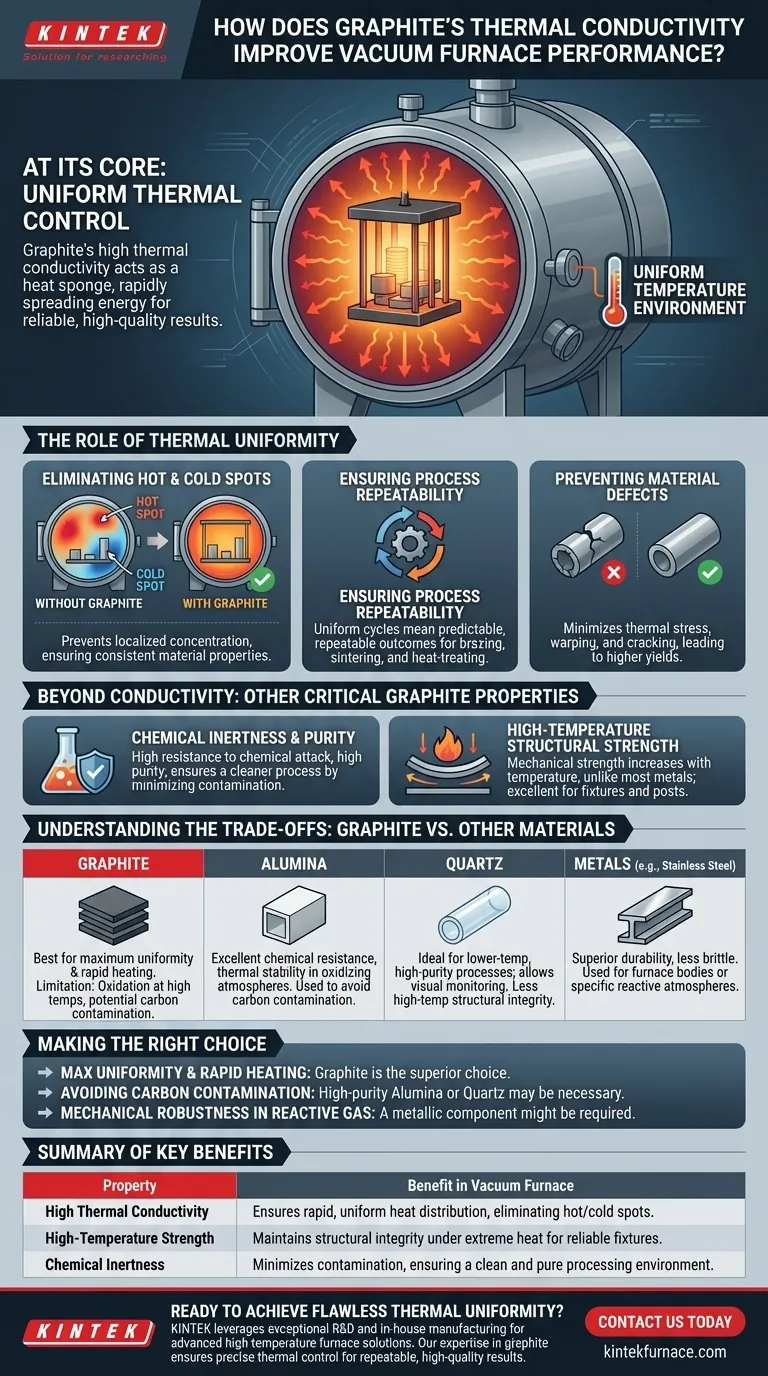

Il ruolo dell'uniformità termica nella lavorazione sottovuoto

Il compito principale di un forno sottovuoto è eseguire un ciclo termico preciso. Qualsiasi deviazione di temperatura attraverso il carico di lavoro può compromettere l'intero processo. Le proprietà dei materiali della grafite sono unicamente adatte a prevenire ciò.

Eliminare i punti caldi e freddi

L'elevata conducibilità termica della grafite le consente di agire come una spugna termica, assorbendo e distribuendo rapidamente l'energia termica dagli elementi riscaldanti. Ciò previene la concentrazione localizzata di calore, assicurando che nessuna singola area diventi significativamente più calda o più fredda del punto impostato.

Senza questa uniformità, diverse parti di un componente potrebbero subire diverse trasformazioni metallurgiche, portando a proprietà del materiale incoerenti.

Garantire la ripetibilità del processo

Quando il campo di temperatura è uniforme di ciclo in ciclo, il processo diventa altamente prevedibile e ripetibile. Ciò è fondamentale negli ambienti di produzione in cui la coerenza è fondamentale.

Se è possibile garantire ogni volta le stesse condizioni termiche, è possibile garantire lo stesso risultato, sia che si stia brasando, sinterizzando o trattando termicamente componenti sensibili.

Prevenire i difetti del materiale

Il riscaldamento non uniforme è una causa principale dei difetti del materiale. I gradienti di temperatura possono indurre stress termico, portando a deformazioni o crepe.

Allo stesso modo, i punti freddi possono comportare una sinterizzazione incompleta o un fallimento dei giunti brasati. Assicurando che l'intero carico di lavoro sia a una temperatura costante, la grafite contribuisce direttamente a rendimenti più elevati e a tassi di scarto inferiori.

Oltre la conducibilità: altre proprietà critiche della grafite

Sebbene la conducibilità termica sia fondamentale, altre proprietà della grafite la rendono un materiale ideale per il difficile ambiente dei forni sottovuoto.

Inerzia chimica e purezza

La grafite dimostra un'elevata resistenza all'attacco chimico e può essere reperita in purezze molto elevate. Ciò garantisce un processo più pulito minimizzando il rischio di contaminazione dai componenti stessi del forno.

In un vuoto, dove il degassamento può rovinare un processo, l'utilizzo di un materiale stabile e inerte come la grafite è un vantaggio significativo.

Resistenza strutturale ad alta temperatura

A differenza della maggior parte dei metalli, che si indeboliscono con il riscaldamento, la resistenza meccanica della grafite aumenta con la temperatura. Ciò la rende un eccellente materiale strutturale per attrezzature, montanti ed elementi riscaldanti del forno che devono sopportare carichi a temperature estreme.

Comprendere i compromessi: grafite rispetto ad altri materiali

La grafite non è l'unico materiale utilizzato nella costruzione dei forni e la scelta di quello giusto dipende dall'applicazione specifica.

Limitazioni della grafite

Lo svantaggio principale della grafite è la sua suscettibilità all'ossidazione ad alte temperature se il vuoto viene compromesso o se è presente ossigeno. Per alcune applicazioni altamente sensibili, può anche essere una fonte di contaminazione da carbonio.

Quando considerare l'allumina

L'allumina (una ceramica avanzata) offre eccellente resistenza chimica e stabilità termica, in particolare in atmosfere ossidanti dove la grafite non può essere utilizzata. Viene spesso scelta per processi in cui qualsiasi potenziale di contaminazione da carbonio è inaccettabile.

Quando considerare il quarzo

I tubi di quarzo sono ideali per processi a temperature più basse e ad alta purezza. La loro trasparenza consente anche il monitoraggio visivo diretto, ma mancano della resistenza strutturale ad alta temperatura della grafite o dell'allumina.

Quando considerare i metalli

Metalli speciali come l'acciaio inossidabile o il molibdeno offrono una durabilità superiore e sono meno fragili della grafite. Sono spesso utilizzati per i corpi dei forni o per processi che coinvolgono specifiche atmosfere reattive in cui è necessario un tubo metallico.

Fare la scelta giusta per la tua applicazione

La selezione del materiale giusto richiede il bilanciamento delle esigenze del tuo processo con le proprietà di ciascuna opzione.

- Se la tua attenzione principale è la massima uniformità della temperatura e il riscaldamento rapido: La grafite è quasi sempre la scelta superiore grazie alla sua conducibilità termica impareggiabile.

- Se la tua attenzione principale è evitare la contaminazione da carbonio in un processo ultra-puro: Potrebbe essere necessaria allumina o quarzo ad alta purezza, accettando i loro diversi comportamenti termici.

- Se la tua attenzione principale è la robustezza meccanica in un ambiente specifico di gas reattivo: Potrebbe essere necessario un componente del forno metallico, come uno realizzato in acciaio inossidabile.

In definitiva, comprendere l'interazione tra le proprietà di un materiale e gli obiettivi specifici del tuo processo è la chiave per padroneggiare le prestazioni dei forni sottovuoto.

Tabella riassuntiva:

| Proprietà | Vantaggio nel forno sottovuoto |

|---|---|

| Elevata conducibilità termica | Garantisce una distribuzione del calore rapida e uniforme, eliminando i punti caldi/freddi. |

| Resistenza ad alta temperatura | Mantiene l'integrità strutturale a temperature estreme per attrezzature affidabili. |

| Inerzia chimica | Minimizza la contaminazione, garantendo un ambiente di processo pulito e puro. |

Pronto a ottenere un'uniformità termica impeccabile nei tuoi processi sottovuoto?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze esatte. La nostra esperienza in materiali come la grafite assicura che il tuo forno offra il controllo termico preciso richiesto per risultati ripetibili e di alta qualità nella brasatura, sinterizzazione e trattamento termico.

Contattaci oggi per discutere come le nostre approfondite capacità di personalizzazione possono ottimizzare le prestazioni del tuo forno sottovuoto. Costruiamo una soluzione che garantisca il tuo successo.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata