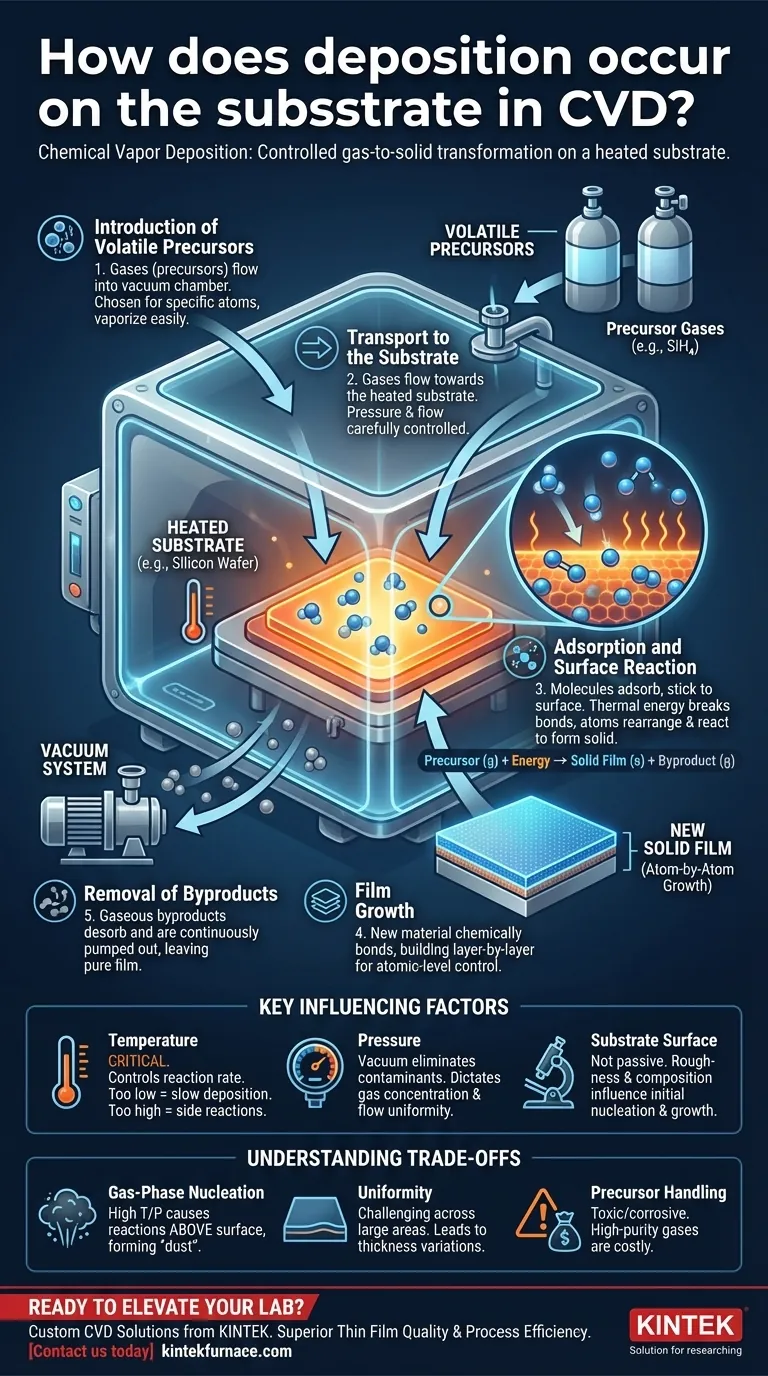

La deposizione di vapore chimico (CVD) è un processo in cui i reagenti gassosi interagiscono chimicamente sulla superficie di un substrato riscaldato per formare un film sottile solido.La deposizione avviene attraverso una sequenza di fasi: i gas reagenti vengono introdotti nella camera, si adsorbono sul substrato, subiscono reazioni chimiche e il materiale solido risultante si deposita strato per strato.Fattori chiave come la temperatura, la pressione, la portata dei gas e le proprietà del substrato determinano la qualità, lo spessore e l'uniformità del film.La CVD è ampiamente utilizzata nella produzione di semiconduttori e nella sintesi di materiali specializzati grazie alla sua precisione e al suo controllo.

Punti chiave spiegati:

-

Introduzione e attivazione dei gas

- I gas precursori (ad esempio, alogenuri metallici, silano) vengono introdotti nella camera CVD.

- Nella CVD potenziata al plasma (PECVD), un plasma viene generato tra gli elettrodi per attivare i gas, abbassando la temperatura di reazione richiesta.Ciò è particolarmente utile per i substrati sensibili alla temperatura.

- Per applicazioni avanzate come la sintesi di film di diamante, sistemi specializzati come la macchina macchina mpcvd utilizzano il plasma a microonde per ottenere una deposizione di elevata purezza.

-

Assorbimento superficiale e reazioni chimiche

- Le molecole di gas si adsorbono sulla superficie del substrato, spinte dalle condizioni di temperatura e pressione.

- Le reazioni avvengono in superficie, convertendo i precursori gassosi in depositi solidi (ad esempio, alogenuro metallico → metallo puro + gas sottoprodotto).

- Le proprietà del substrato (rugosità, composizione) influenzano l'adesione e l'uniformità del film.

-

Deposizione strato per strato

- Il prodotto solido si nucleizza e cresce in un film sottile continuo, spesso con una precisione di livello atomico.

- I parametri di processo (temperatura, flusso di gas) vengono regolati per controllare lo spessore e la cristallinità.

-

Applicazioni e fattori di controllo

- Elettronica:La CVD forma strati critici di semiconduttori (ad esempio, dielettrici di gate in biossido di silicio).

- Dispositivi medici:Garantisce rivestimenti biocompatibili attraverso ambienti sottovuoto privi di contaminazione.

- Materiali specializzati:Sintetizza composti intermetallici e ceramiche con proprietà personalizzate.

Avete pensato a come sottili cambiamenti nei rapporti di gas potrebbero influenzare le proprietà elettriche del film?Questa precisione consente di realizzare tecnologie che vanno dai microchip ai rivestimenti resistenti all'usura, facendo progredire silenziosamente le industrie che si affidano a materiali ad alte prestazioni.

Tabella riassuntiva:

| Fase | Azioni chiave | Impatto sulla deposizione |

|---|---|---|

| Introduzione e attivazione dei gas | I gas precursori entrano nella camera; l'attivazione al plasma (PECVD) abbassa la temperatura. | Determina l'efficienza della reazione e la compatibilità del substrato. |

| Assorbimento e reazioni superficiali | I gas si adsorbono sul substrato; le reazioni chimiche formano depositi solidi. | Influenza la purezza, l'adesione e l'uniformità del film. |

| Crescita strato per strato | Nucleazione e crescita controllata di film sottili. | Raggiunge una precisione di livello atomico nello spessore e nella cristallinità. |

| Applicazioni | Strati di semiconduttori, rivestimenti biocompatibili, materiali avanzati. | Permette di ottenere elettronica ad alte prestazioni, dispositivi medici e rivestimenti resistenti all'usura. |

Ottimizzate il vostro processo CVD con le soluzioni avanzate di KINTEK

Sfruttando decenni di esperienza nel campo della ricerca e sviluppo, KINTEK offre sistemi CVD di precisione

sistemi CVD

su misura per i requisiti unici del vostro laboratorio.La nostra produzione interna garantisce:

- Stabilità alle alte temperature:Elementi riscaldanti robusti per una deposizione costante.

- Integrità del vuoto:Componenti ad altissimo vuoto per ridurre al minimo la contaminazione.

- Configurazioni personalizzate:Da Sintesi del diamante MPCVD ai rivestimenti per semiconduttori.

Contattateci oggi stesso per discutere di come la nostra tecnologia CVD possa migliorare la vostra ricerca sui materiali o la vostra linea di produzione!

Prodotti che potreste cercare:

- Sistemi di sintesi di diamante MPCVD ad alta purezza

- Finestre di osservazione sigillate sotto vuoto per il monitoraggio del processo in tempo reale

- Valvole del vuoto affidabili per ambienti privi di contaminazione

- Resistenti elementi riscaldanti per applicazioni CVD ad alta temperatura

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità