In sintesi, un forno di sinterizzazione della zirconia è un forno specializzato ad alta temperatura che trasforma un blocco di zirconia morbido, simile al gesso, in una ceramica densa e super resistente. Questo avviene attraverso un ciclo di riscaldamento e raffreddamento altamente controllato, in cui una gestione precisa della temperatura viene utilizzata per fondere insieme le particelle del materiale, aumentandone radicalmente la resistenza e alterandone le proprietà estetiche.

L'intuizione critica è che la funzione del forno non è semplicemente quella di applicare calore, ma di eseguire un profilo di temperatura pre-programmato con estrema precisione. La velocità di riscaldamento, la durata alla temperatura di picco e la velocità di raffreddamento sono tutte ugualmente importanti per ottenere la resistenza, l'adattamento e la traslucenza finali desiderate.

Il Principio Fondamentale: Da Poroso a Perfetto

Per capire come funziona il forno, devi prima cogliere il processo che è progettato per facilitare: la sinterizzazione. Questa è la base su cui è costruita la tecnologia.

Che cos'è la sinterizzazione?

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore — e talvolta pressione — senza fonderla fino al punto di liquefazione.

Pensala come un cumulo di neve denso lasciato per diversi giorni. Anche senza sciogliersi, i singoli fiocchi di neve iniziano a legarsi e il cumulo si compatta lentamente in un blocco di ghiaccio più solido. La sinterizzazione applica lo stesso principio alle particelle ceramiche, usando alte temperature per accelerare drasticamente il processo di legame.

Perché la zirconia deve essere sinterizzata

La zirconia utilizzata per restauri dentali o gioielli inizia in uno stato "verde" o pre-sinterizzato. È morbida, porosa e facile da fresare in una forma precisa.

Tuttavia, in questo stato, è meccanicamente debole. Il processo di sinterizzazione elimina la porosità, facendo sì che le particelle si fondano e l'oggetto si restringa e si densifichi. Questa trasformazione conferisce la forza e la durata eccezionali per cui la zirconia è nota.

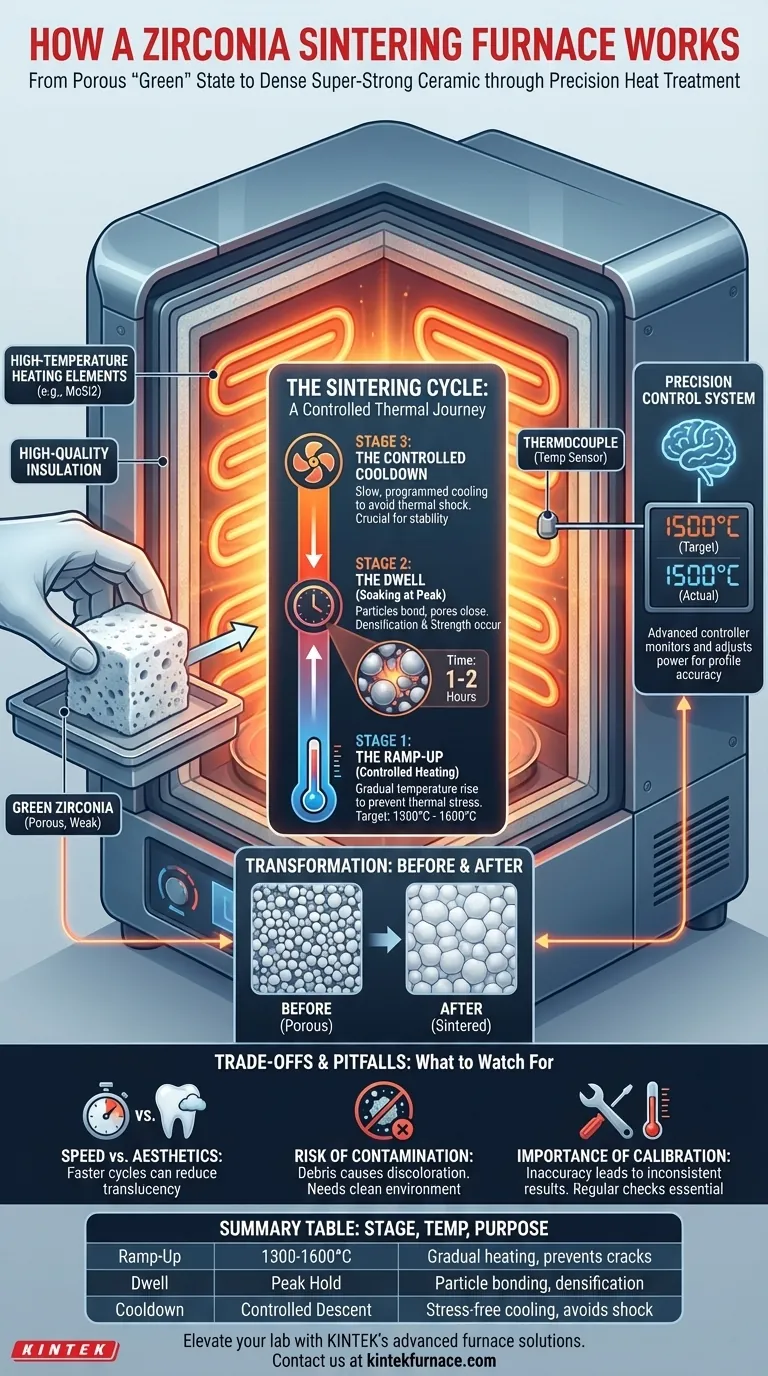

Decostruire il Ciclo di Sinterizzazione

Un tipico ciclo di sinterizzazione è una sequenza di cambiamenti di temperatura attentamente coreografata. Ogni fase ha uno scopo distinto e critico.

Fase 1: Il Rampa (Riscaldamento)

Il ciclo inizia caricando il restauro in zirconia nella camera del forno. Gli elementi riscaldanti, tipicamente realizzati in disiliciuro di molibdeno (MoSi2) o carburo di silicio (SiC), iniziano ad aumentare gradualmente la temperatura.

Questo aumento deve essere controllato e costante. Un riscaldamento troppo rapido può introdurre stress termici, che possono causare crepe o fratture prima che il materiale abbia la possibilità di rafforzarsi. La temperatura target è solitamente tra 1300°C e 1600°C.

Fase 2: La Sosta (Mantenimento)

Una volta che il forno raggiunge la sua temperatura target, la mantiene per un periodo specificato. Questa è la fase di "sosta" o "mantenimento", ed è qui che avviene la trasformazione più critica.

Durante questo tempo, le particelle si legano nei loro punti di contatto e i pori tra di esse si restringono e si chiudono. Questo è ciò che fa sì che il materiale si densifichi e raggiunga la sua elevata resistenza finale. La durata del tempo di sosta influisce direttamente sulle proprietà finali della zirconia.

Fase 3: Il Raffreddamento Controllato

Una volta completata la fase di sosta, il forno inizia a raffreddarsi. Questo non è un processo passivo; il forno controlla la velocità di raffreddamento con molta attenzione.

Un raffreddamento troppo rapido creerebbe un immenso stress interno (shock termico), causando la rottura del materiale appena densificato e resistente. Un raffreddamento lento e programmato garantisce che il pezzo finale sia stabile e privo di stress.

Componenti Chiave per il Controllo di Precisione

La capacità del forno di eseguire questo ciclo in modo impeccabile dipende da diversi componenti chiave che lavorano in concerto.

Elementi Riscaldanti ad Alta Temperatura

Questi sono il motore del forno, responsabili della generazione del calore intenso necessario per la sinterizzazione. Le barre di MoSi2 sono comuni grazie alla loro capacità di funzionare in modo affidabile a temperature molto elevate in atmosfera d'aria.

Sistema di Controllo della Temperatura Avanzato

Questo è il cervello dell'operazione. Consiste in una termocoppia, che funge da sensore di temperatura altamente preciso all'interno della camera, e un controller programmabile. Il controller confronta costantemente la lettura della termocoppia con il ciclo programmato e regola la potenza agli elementi riscaldanti per rimanere nel profilo.

Isolamento di Alta Qualità

Per mantenere temperature stabili e funzionare in modo efficiente, la camera del forno è rivestita con isolamento in fibra ceramica di alta purezza. Questo riduce al minimo la perdita di calore e garantisce che la temperatura sia uniforme in tutta la camera, in modo che tutte le parti del restauro sinterizzino in modo uniforme.

Comprendere i Compromessi e le Insidie

Sebbene il processo sia automatizzato, comprendere le variabili è fondamentale per evitare guasti comuni e ottimizzare i risultati.

Velocità vs. Estetica Finale

Molti forni moderni offrono cicli di "sinterizzazione rapida" che riducono significativamente il tempo totale del processo. Sebbene efficienti, questi cicli più veloci possono talvolta comportare una minore traslucenza rispetto a un ciclo convenzionale più lento.

Il compromesso è tra la produttività e il raggiungimento del più alto risultato estetico possibile. La scelta dipende dal tipo specifico di zirconia e dalle esigenze cliniche o estetiche del caso.

Il Rischio di Contaminazione

La sinterizzazione della zirconia è altamente sensibile alla contaminazione. Qualsiasi detrito estraneo nella camera del forno, sul vassoio di sinterizzazione o sul restauro stesso può causare scolorimento o un punto debole nel prodotto finale. Un ambiente meticolosamente pulito è non negoziabile.

L'Importanza della Calibrazione

La precisione della termocoppia può variare nel tempo. Un forno non calibrato che funziona più caldo o più freddo di quanto indichi il suo display produrrà risultati incoerenti, da restauri sotto-sinterizzati (deboli) a sovra-sinterizzati (fragili o distorti). Una calibrazione regolare è essenziale per la riproducibilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla sinterizzazione dovrebbe allinearsi direttamente con il risultato desiderato.

- Se il tuo obiettivo principale è la massima resistenza ed estetica: Utilizza un ciclo di sinterizzazione convenzionale (più lungo) raccomandato dal produttore per garantire una densificazione completa e una traslucenza ottimale.

- Se il tuo obiettivo principale è un'elevata produttività: Utilizza un programma di sinterizzazione rapida convalidato, ma testa i risultati per assicurarti che soddisfino i tuoi standard di qualità per adattamento e tonalità.

- Se il tuo obiettivo principale è la coerenza e l'affidabilità: Dai priorità a un programma rigoroso per la pulizia del forno e la calibrazione professionale per garantire risultati prevedibili ad ogni ciclo.

Padroneggiare i principi del processo di sinterizzazione è il passo finale e critico per sbloccare il pieno potenziale di questo notevole materiale.

Tabella Riepilogativa:

| Fase | Intervallo di Temperatura | Scopo |

|---|---|---|

| Rampa | Da 1300°C a 1600°C | Riscaldamento graduale per prevenire crepe |

| Sosta | Mantenimento della temperatura di picco | Legame delle particelle e densificazione |

| Raffreddamento | Discesa controllata | Raffreddamento senza stress per evitare shock termici |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un eccezionale reparto di ricerca e sviluppo e una produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD personalizzati per diversi laboratori. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni affidabili ed efficienza migliorata. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi di sinterizzazione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Cos'è il processo di sinterizzazione in odontoiatria? Sblocca la forza dei restauri in zirconia

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio