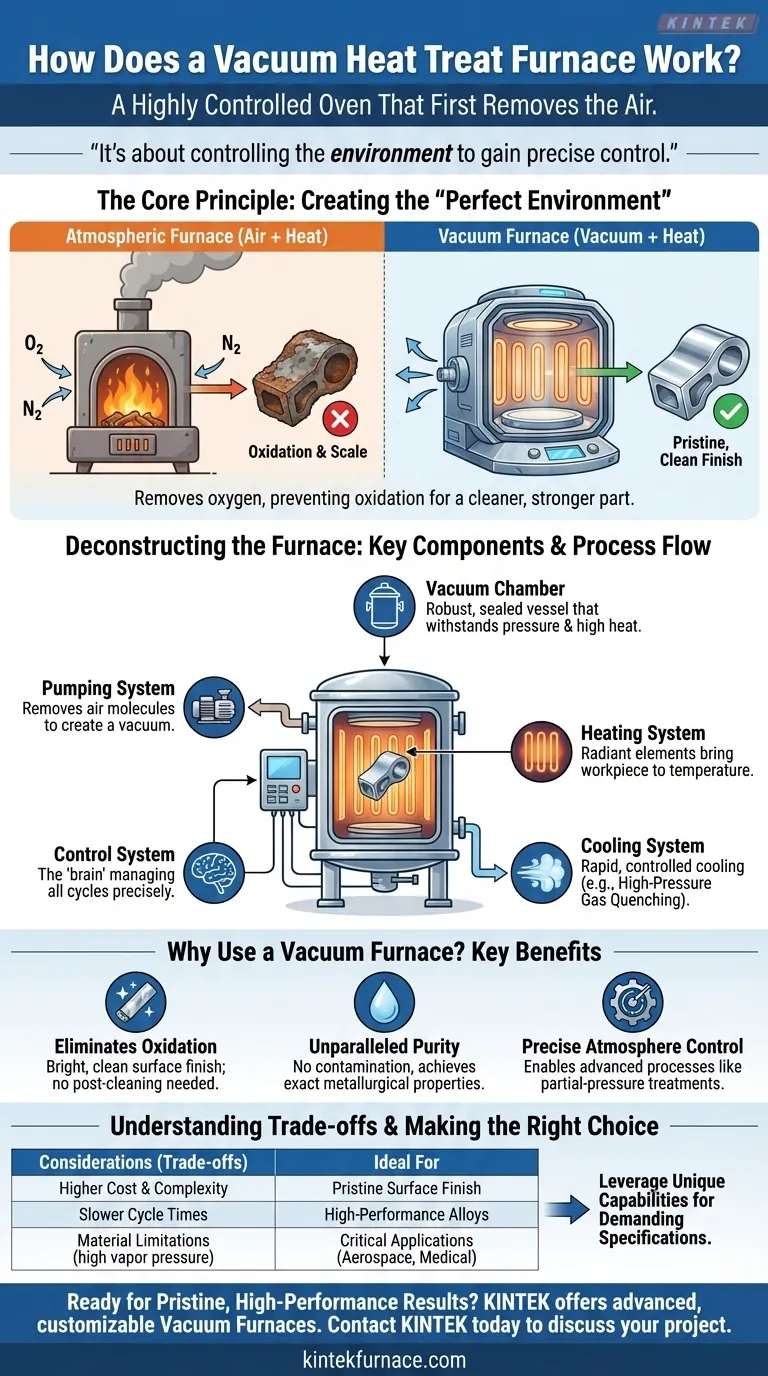

Al suo interno, un forno di trattamento termico sottovuoto è un forno altamente controllato che prima rimuove l'aria. Funziona creando un vuoto all'interno di una camera sigillata prima di riscaldare il materiale. Questa rimozione di ossigeno e altri gas atmosferici previene l'ossidazione e altre reazioni chimiche indesiderate, risultando in un pezzo più pulito, più forte e trattato con maggiore precisione.

L'intuizione cruciale è che il trattamento termico sottovuoto non riguarda solo l'applicazione di calore; riguarda il controllo dell'ambiente. Rimuovendo l'atmosfera, si ottiene un controllo preciso sulle proprietà finali del materiale, raggiungendo risultati impossibili in un forno standard.

Lo Scopo del Vuoto: Creare un Ambiente Perfetto

La decisione di utilizzare un forno sottovuoto è dettata dalla necessità di un controllo assoluto. Il vuoto stesso non è il trattamento; è il facilitatore di un ambiente di trattamento perfetto.

Eliminazione dell'Ossidazione e della Contaminazione

Quando i metalli vengono riscaldati in presenza di aria, l'ossigeno provoca una reazione chimica, formando uno strato di ossido o "scaglia" sulla superficie. Un forno sottovuoto rimuove praticamente tutto l'ossigeno, l'azoto e il vapore acqueo, prevenendo completamente l'ossidazione.

Ciò si traduce in una finitura superficiale brillante e pulita direttamente dal forno, eliminando spesso la necessità di successive pulizie, rettifiche o lavorazioni meccaniche.

Raggiungimento di una Purezza Ineguagliabile

Oltre all'ossigeno, il vuoto rimuove altri potenziali contaminanti. Ciò garantisce che la chimica del materiale rimanga pura e che il processo di trattamento termico produca solo le modifiche metallurgiche desiderate senza introdurre impurità indesiderate.

Consentire un Controllo Preciso dell'Atmosfera

In alcuni processi avanzati, dopo che è stato creato il vuoto iniziale, un gas specifico e puro come l'argon o l'azoto viene intenzionalmente reintrodotto nella camera a una pressione controllata. Questo è noto come processo a pressione parziale.

Questa tecnica offre agli operatori un controllo ancora più fine sul processo, ad esempio, utilizzando l'azoto per specifiche applicazioni di tempra superficiale sull'acciaio.

Decomporre il Forno: Componenti Chiave e i Loro Ruoli

Un forno sottovuoto è un sistema di componenti integrati che lavorano insieme per gestire l'ambiente e il ciclo termico.

La Camera a Vuoto

Questo è il recipiente sigillato e robusto in acciaio che contiene il pezzo. È progettato per resistere sia all'estrema pressione atmosferica esterna quando è sotto vuoto, sia alle alte temperature interne.

Il Sistema di Pompaggio

Questo è il cuore della creazione del vuoto. Tipicamente consiste in una serie di pompe, come una pompa meccanica "di sgrossatura" e una pompa "a diffusione" o "turbomolecolare", che lavorano in fasi per rimuovere le molecole d'aria dalla camera.

Il Sistema di Riscaldamento

Gli elementi riscaldanti, spesso realizzati in grafite o metalli refrattari, si trovano all'interno della camera. Generano calore radiante per portare il pezzo alla temperatura richiesta, che può superare i 2.000°F (1.093°C). Il sistema di controllo gestisce con precisione la potenza di questi elementi.

Il Sistema di Controllo

Questo è il cervello dell'operazione. Un sofisticato sistema di controllo computerizzato monitora e regola il livello di vuoto, i tassi di aumento della temperatura, i tempi di mantenimento e i cicli di raffreddamento secondo una ricetta pre-programmata per il materiale specifico in trattamento.

Il Sistema di Raffreddamento e Tempra

Dopo il riscaldamento, il materiale deve essere raffreddato a una velocità specifica per fissare le proprietà desiderate. I forni sottovuoto lo realizzano attraverso metodi come la tempra a gas ad alta pressione (HPGQ), dove un gas inerte come argon o azoto viene immesso nella camera. Alcuni forni sono anche dotati per eseguire tempra in olio o acqua.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sottovuoto non è la soluzione universale. L'obiettività richiede di riconoscere i suoi limiti.

Costo e Complessità

I forni sottovuoto sono significativamente più complessi e costosi da acquistare, utilizzare e mantenere rispetto alle loro controparti atmosferiche. Le pompe a vuoto, le guarnizioni e i sistemi di controllo richiedono conoscenze e manutenzione specializzate.

Tempi di Ciclo Più Lenti

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge tempo a ogni ciclo. Per pezzi ad alto volume e basso margine dove il tempo di ciclo è critico, questo può essere uno svantaggio significativo.

Limitazioni dei Materiali

Alcuni materiali non sono adatti per la lavorazione sottovuoto. Materiali con alte pressioni di vapore (come zinco, piombo o cadmio) possono "degassare" durante il ciclo di riscaldamento, il che significa che si trasformano in vapore che contamina il forno e il pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del giusto processo termico dipende interamente dai requisiti del materiale e dagli obiettivi del progetto.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e la prevenzione dell'ossidazione: Il trattamento sottovuoto è la scelta superiore, specialmente per pezzi che non possono essere facilmente puliti dopo la lavorazione.

- Se il tuo obiettivo principale è ottenere proprietà metallurgiche ad alte prestazioni: Il preciso controllo ambientale di un forno sottovuoto è essenziale per leghe avanzate utilizzate nell'aerospaziale, nel settore medico e nella strumentazione ad alte prestazioni.

- Se il tuo obiettivo principale è la lavorazione in massa economica di acciai semplici: Un forno atmosferico tradizionale potrebbe essere più adatto, a condizione che una piccola quantità di scaglia superficiale sia accettabile o possa essere rimossa.

Comprendendo come funziona un forno sottovuoto, puoi sfruttare le sue capacità uniche per raggiungere specifiche di materiali esigenti con una precisione ineguagliabile.

Tabella Riepilogativa:

| Componente Chiave | Funzione Primaria |

|---|---|

| Camera a Vuoto | Recipiente sigillato che resiste a pressione e alte temperature. |

| Sistema di Pompaggio | Rimuove le molecole d'aria per creare un ambiente sottovuoto. |

| Sistema di Riscaldamento | Elementi riscaldanti radianti portano il pezzo a temperature precise. |

| Sistema di Controllo | Il 'cervello' che gestisce vuoto, temperatura e cicli di raffreddamento. |

| Sistema di Raffreddamento | Raffredda il materiale a una velocità controllata (es. Tempra a Gas ad Alta Pressione). |

| Vantaggio Chiave | Risultato |

| Elimina l'Ossidazione | Finitura superficiale brillante e pulita; nessuna pulizia post-trattamento necessaria. |

| Controllo Preciso dell'Atmosfera | Raggiunge proprietà metallurgiche esatte per leghe avanzate. |

Pronto a ottenere risultati impeccabili e ad alte prestazioni con un forno sottovuoto?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di lavorazione termica. La nostra esperienza nei forni ad alta temperatura, inclusa la nostra gamma di Forni a Vuoto e Atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali e di produzione uniche.

Che tu sia nel settore aerospaziale, medico o degli utensili, il nostro team può aiutarti a selezionare o personalizzare il forno perfetto per la tua applicazione. Contatta KINTEL oggi stesso per discutere il tuo progetto e scoprire la differenza che l'ingegneria di precisione può fare.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura