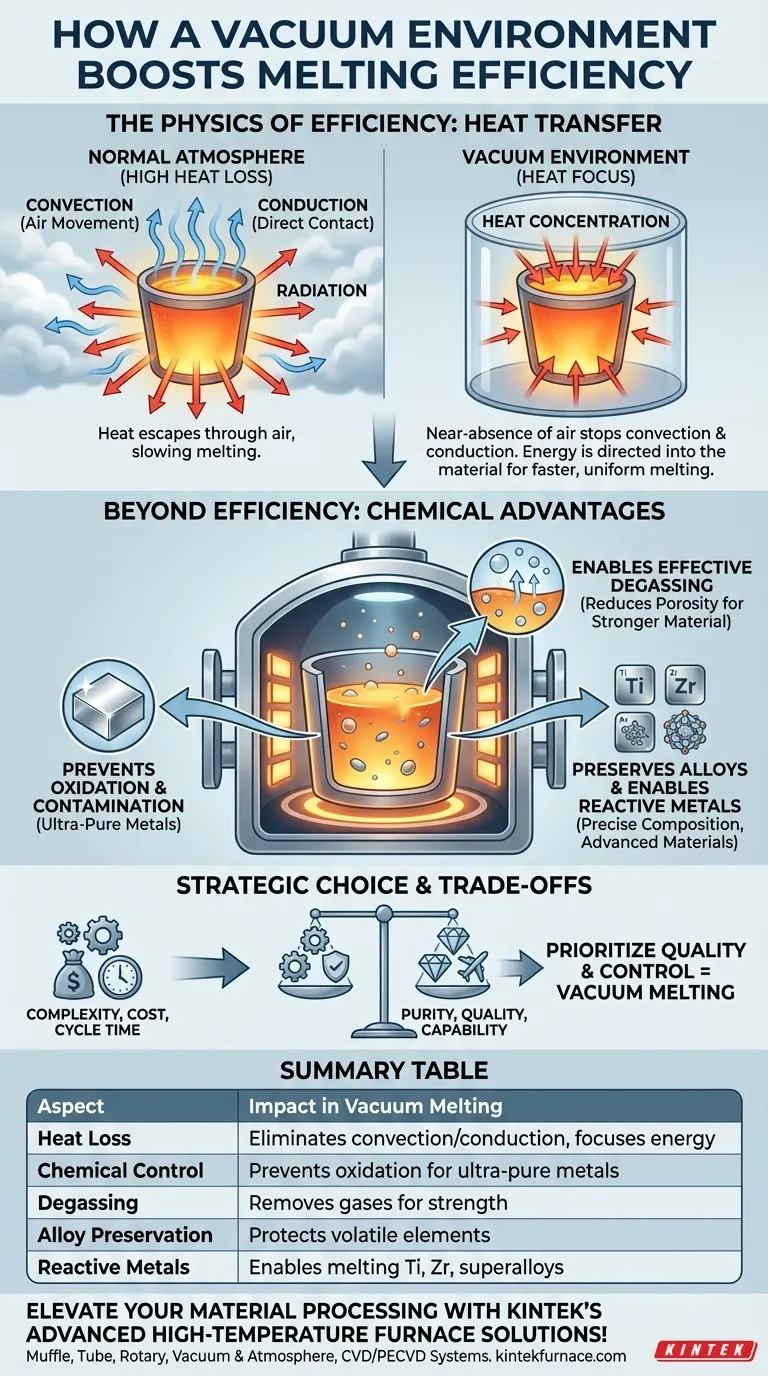

In un ambiente sottovuoto, l'efficienza di fusione migliora principalmente perché la quasi totale assenza di aria riduce drasticamente la perdita di calore. Senza molecole d'aria che possano trasportare il calore via per convezione e conduzione, una maggiore quantità dell'energia applicata viene diretta nel materiale stesso, con conseguente fusione più rapida, più uniforme e più efficiente dal punto di vista energetico.

Mentre la riduzione della perdita di calore è la risposta diretta, il vero valore della fusione sottovuoto risiede nella creazione di un ambiente chimicamente inerte. Questo previene l'ossidazione e la contaminazione, consentendo la produzione di metalli ultrapuri e leghe altamente reattive che altrimenti sarebbero impossibili da creare.

La fisica del trasferimento di calore nel vuoto

Il guadagno di efficienza da un vuoto deriva dal cambiamento fondamentale del modo in cui si muove il calore. In un'atmosfera normale, il calore si disperde da un oggetto caldo attraverso tre metodi: conduzione, convezione e irraggiamento. Il vuoto neutralizza efficacemente i primi due.

Eliminazione della Convezione

La convezione è il trasferimento di calore attraverso il movimento di fluidi, come l'aria. L'aria calda sale dalla superficie del metallo fuso, trasportando via energia termica e venendo sostituita da aria più fredda.

Rimuovendo l'aria, un vuoto elimina questo potente metodo di dispersione del calore. Non ci sono correnti d'aria che possano trasportare il calore lontano dal crogiolo e dal fuso.

Minimizzazione della Conduzione

La conduzione è il trasferimento di calore per contatto diretto. In un forno atmosferico, le molecole d'aria collidono costantemente con il crogiolo e il metallo caldi, sottraendo calore.

Un vuoto riduce drasticamente il numero di molecole disponibili per il contatto, quasi fermando la dispersione di calore per conduzione nell'atmosfera circostante. Ciò lascia l'irraggiamento termico come principale fonte di dispersione di calore, che è molto meno significativa in questo contesto.

Oltre l'energia: i vantaggi chimici della fusione sottovuoto

La ragione più profonda, e spesso più critica, per l'utilizzo del vuoto è quella di ottenere un controllo assoluto sull'ambiente chimico. Questo va oltre la semplice efficienza e si addentra nel regno della qualità e delle capacità dei materiali.

Prevenzione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei metalli è altamente reattiva con l'ossigeno presente nell'aria. Questa reazione, l'ossidazione, forma impurità (ossidi) che possono compromettere l'integrità strutturale del metallo.

Un vuoto rimuove l'ossigeno, prevenendo queste reazioni chimiche indesiderabili e assicurando che il prodotto finale sia pulito e privo di inclusioni di ossido.

Consentire una degassificazione efficace

I metalli fusi possono dissolvere gas dall'atmosfera, in particolare idrogeno e azoto. Quando il metallo si raffredda e solidifica, questi gas possono rimanere intrappolati, creando pori microscopici.

Questa porosità rende il materiale finale fragile e incline alla rottura. Un ambiente sottovuoto non solo impedisce ai gas di entrare nel fuso, ma aiuta anche a estrarre eventuali gas disciolti già presenti, risultando in un materiale più denso e più resistente.

Conservazione di preziosi elementi leganti

La creazione di leghe specifiche richiede una ricetta precisa di elementi. Alcuni di questi elementi sono altamente reattivi o hanno un'alta tensione di vapore, il che significa che possono facilmente evaporare o reagire con l'atmosfera alle temperature di fusione.

Un forno sottovuoto protegge questi elementi volatili e reattivi, garantendo che la lega finale abbia la composizione chimica esatta richiesta per le sue specifiche proprietà.

Lavorazione di metalli reattivi

Alcuni dei materiali più avanzati, come titanio, zirconio e varie superleghe, sono estremamente reattivi. La loro fusione all'aria porterebbe a una contaminazione immediata e catastrofica, rendendoli inutili.

La fusione sottovuoto è spesso l'unico metodo praticabile per la lavorazione di questi materiali sensibili, consentendo industrie come l'aerospaziale e gli impianti medici.

Comprendere i compromessi

Sebbene potente, la fusione sottovuoto non è una soluzione universale. Comporta sfide e costi specifici che devono essere considerati.

Complessità e costo dell'attrezzatura

I forni sottovuoto sono intrinsecamente più complessi delle loro controparti atmosferiche. Richiedono una camera robusta e a tenuta d'aria, potenti sistemi di pompaggio del vuoto e una strumentazione precisa.

Ciò comporta costi iniziali di investimento e infrastruttura significativamente più elevati.

Tempo di ciclo del processo

Sebbene la fase di fusione stessa possa essere più rapida grazie a una migliore ritenzione del calore, il ciclo complessivo del processo può essere più lungo. Deve essere assegnato del tempo per portare la camera al livello di vuoto richiesto prima che il riscaldamento possa anche solo iniziare.

Esigenze di manutenzione

Mantenere un vuoto di alta qualità è impegnativo. Il sistema si basa su guarnizioni, tenute e pompe che richiedono ispezioni e manutenzioni regolari per prevenire perdite, che comprometterebbero l'intero processo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno sottovuoto è una scelta strategica, direttamente legata al risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la massima purezza e qualità: La fusione sottovuoto è irrinunciabile, in quanto è l'unico modo per prevenire l'ossidazione e rimuovere efficacemente i gas disciolti.

- Se stai lavorando con metalli reattivi (ad esempio, titanio, superleghe): Un ambiente sottovuoto è un requisito assoluto per prevenire la contaminazione e garantire l'integrità del materiale.

- Se il tuo obiettivo è semplicemente fondere metalli comuni, non reattivi, al minor costo: Un forno atmosferico standard è spesso la scelta più pratica ed economica.

In ultima analisi, scegliere un ambiente sottovuoto significa dare priorità alla qualità del materiale e al controllo chimico rispetto al costo iniziale e alla semplicità operativa.

Tabella riassuntiva:

| Aspetto | Impatto nella fusione sottovuoto |

|---|---|

| Perdita di calore | Elimina convezione e conduzione, focalizzando l'energia sul materiale |

| Controllo chimico | Previene l'ossidazione e la contaminazione per metalli ultrapuri |

| Degassificazione | Rimuove i gas disciolti per ridurre la porosità e aumentare la resistenza |

| Conservazione della lega | Protegge gli elementi volatili per composizioni precise delle leghe |

| Metalli reattivi | Consente la fusione di titanio, zirconio e superleghe |

Eleva la tua lavorazione dei materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando purezza, efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi con una tecnologia di forni su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega