Alla loro base, i forni sottovuoto offrono un ambiente eccezionalmente puro per il trattamento termico dei materiali. Il loro vantaggio principale è la capacità di produrre pezzi con proprietà superiori e superfici pulite prevenendo l'ossidazione e la contaminazione. Tuttavia, questo alto livello di controllo comporta significativi compromessi, inclusi costi elevati delle attrezzature, cicli di lavorazione più lunghi e complesse esigenze di manutenzione.

La scelta di un metodo di trattamento termico è una decisione ingegneristica critica che bilancia la purezza del processo con i costi operativi. Un forno sottovuoto non è un aggiornamento universale; è uno strumento specializzato giustificato solo quando le proprietà o la reattività del materiale richiedono un ambiente completamente privo di contaminazione atmosferica.

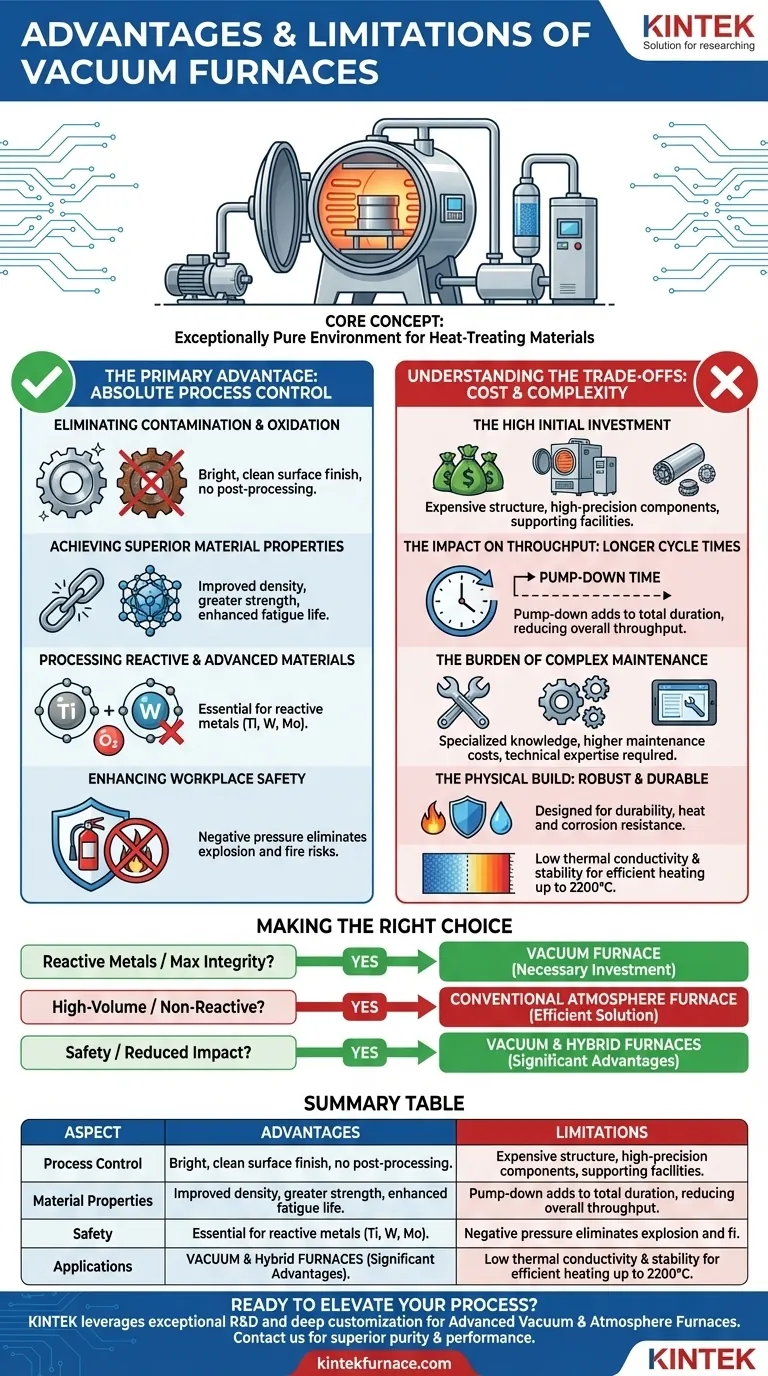

Il Vantaggio Primario: Controllo Assoluto del Processo

Il beneficio distintivo di un forno sottovuoto è la sua capacità di creare un ambiente chimicamente non reattivo. Rimuovendo l'aria e altri gas, elimina le variabili che possono compromettere la qualità del prodotto finale.

Eliminazione della Contaminazione e dell'Ossidazione

La rimozione dell'ossigeno e di altri gas atmosferici previene le reazioni sulla superficie del metallo durante il riscaldamento. Ciò si traduce in una finitura superficiale brillante e pulita, eliminando la necessità di fasi di post-lavorazione come la pulizia o il decapaggio.

Raggiungimento di Proprietà del Materiale Superiori

L'ambiente sottovuoto incontaminato assicura che l'integrità del materiale sia mantenuta. Ciò porta a pezzi con proprietà migliorate e più consistenti, come maggiore densità, maggiore resistenza e maggiore durata a fatica.

Lavorazione di Materiali Reattivi e Avanzati

Per i metalli reattivi come titanio, tungsteno e molibdeno, il vuoto non è solo benefico, ma essenziale. Questi materiali sarebbero irreversibilmente danneggiati reagendo con l'ossigeno ad alte temperature, rendendo i forni sottovuoto l'unica opzione praticabile per il loro trattamento termico.

Miglioramento della Sicurezza sul Posto di Lavoro

I forni sottovuoto operano a pressione negativa, il che elimina intrinsecamente il rischio di esplosione presente nei recipienti pressurizzati. Il contenuto estremamente basso di ossigeno elimina anche il potenziale di incendio, rendendoli significativamente più sicuri rispetto a molti forni di riscaldamento convenzionali.

Comprendere i Compromessi: Costo e Complessità

La precisione e la purezza di un forno sottovuoto hanno un prezzo. I decisori devono valutare questi significativi impegni operativi e finanziari rispetto ai risultati di processo richiesti.

L'Elevato Investimento Iniziale

I forni sottovuoto sono costosi. Il loro costo è determinato da strutture complesse, dalla necessità di componenti di alta precisione come pompe per vuoto e manometri, e da rigorosi requisiti di produzione per le guarnizioni. Inoltre, richiedono strutture di supporto, come sistemi dedicati di acqua di raffreddamento e di purificazione del gas, che aumentano l'investimento di capitale totale.

L'Impatto sulla Resa: Tempi di Ciclo Più Lunghi

Prima che il ciclo di riscaldamento possa iniziare, il forno deve essere pompato fino al livello di vuoto richiesto. Questo tempo di pompaggio si aggiunge alla durata totale del processo, riducendo potenzialmente la resa complessiva rispetto ai forni ad atmosfera convenzionale.

L'Onere della Manutenzione Complessa

Mantenere l'integrità di un sistema ad alto vuoto è un compito specializzato. Richiede una profonda conoscenza di pompe per vuoto, guarnizioni e apparecchiature diagnostiche. Questa complessità aumenta i costi di manutenzione e richiede un livello più elevato di competenza tecnica da parte del personale.

La Costruzione Fisica: Cosa Li Rende Robusti

Oltre alle loro capacità di lavorazione, i forni sottovuoto sono tipicamente progettati per una lunga vita operativa in condizioni impegnative.

Progettati per la Durata

Questi forni sono costruiti con materiali che offrono eccellente resistenza al calore e alla corrosione. Il loro design robusto li rende resistenti alle sollecitazioni dei cicli termici ripetuti, contribuendo a una lunga durata.

Bassa Conducibilità Termica e Stabilità

I materiali utilizzati nella loro costruzione, in particolare per l'isolamento, hanno bassa conducibilità termica ed eccellente stabilità termica. Ciò garantisce che l'energia sia concentrata sul pezzo per un riscaldamento efficiente e che il forno stesso rimanga chimicamente stabile anche a temperature massime, che possono raggiungere i 2200°C nei modelli ad alto vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione deve essere guidata dalle specifiche esigenze del tuo materiale e dai requisiti non negoziabili del prodotto finale.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi o il raggiungimento della massima integrità del materiale: Un forno sottovuoto è spesso l'unica scelta praticabile, e il costo elevato è un investimento necessario nella qualità.

- Se il tuo obiettivo principale è la produzione ad alto volume di metalli non reattivi: I tempi di ciclo più lunghi e il costo elevato di un forno sottovuoto potrebbero essere proibitivi, rendendo un forno ad atmosfera convenzionale una soluzione più efficiente.

- Se il tuo obiettivo principale è la sicurezza e la riduzione dell'impatto ambientale: I forni sottovuoto e ibridi offrono vantaggi significativi rispetto ai sistemi tradizionali a pressione o a fuoco diretto, giustificandone la considerazione anche per applicazioni meno esigenti.

In definitiva, un forno sottovuoto è un investimento nella precisione, giustificato quando la qualità e le proprietà del prodotto finale non possono essere compromesse.

Tabella riassuntiva:

| Aspetto | Vantaggi | Limitazioni |

|---|---|---|

| Controllo del Processo | Previene ossidazione e contaminazione; superfici pulite | Elevato investimento iniziale e manutenzione complessa |

| Proprietà del Materiale | Migliora resistenza, densità e durata a fatica | Cicli di lavorazione più lunghi riducono la resa |

| Sicurezza | Elimina i rischi di esplosione e incendio | Richiede competenze tecniche specializzate |

| Applicazioni | Essenziale per metalli reattivi come titanio e tungsteno | Meno adatto per metalli non reattivi ad alto volume |

Pronto a elevare il tuo processo di trattamento termico con soluzioni personalizzate per forni sottovuoto? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni sottovuoto e ad atmosfera, forni a muffola, a tubo, rotanti e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, offrendo purezza, sicurezza e prestazioni superiori per i materiali reattivi. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza del tuo laboratorio e ottenere un'integrità del materiale senza pari!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura