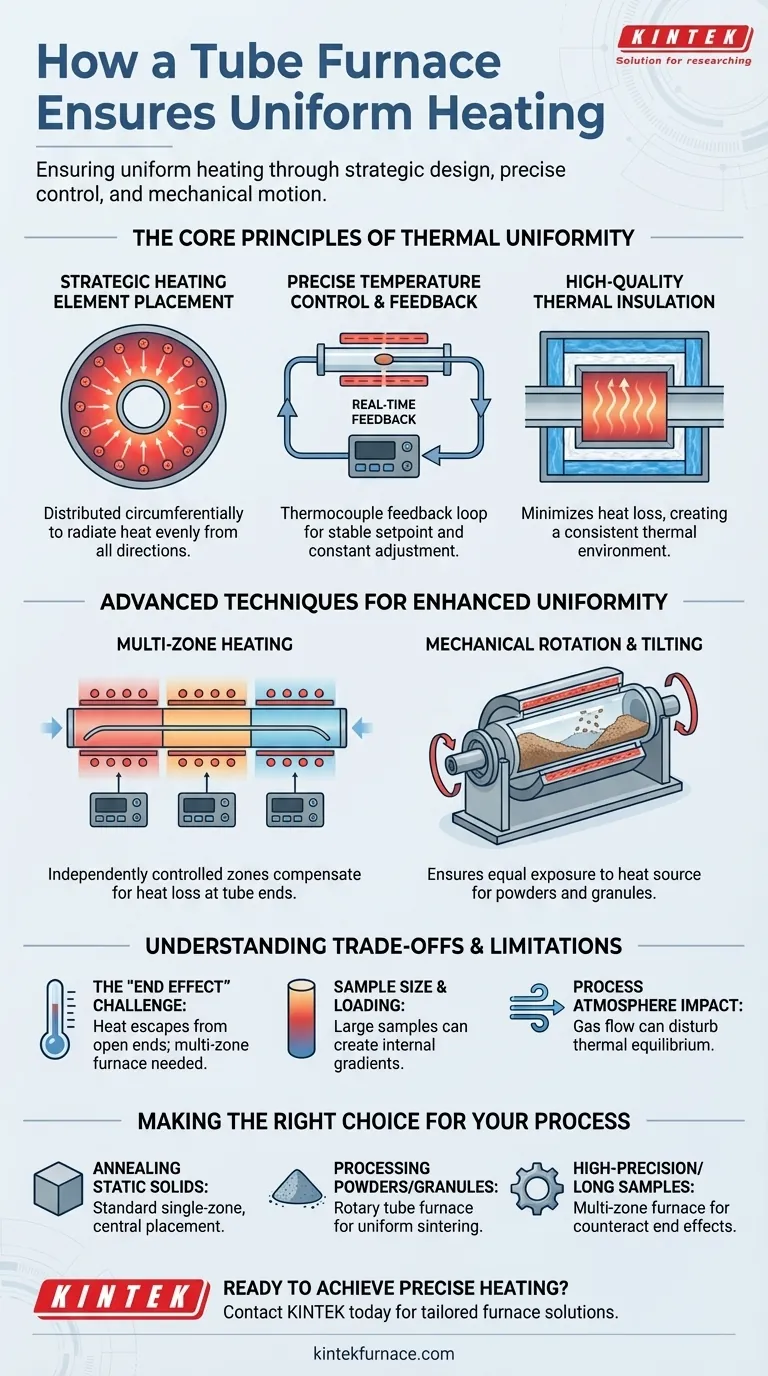

Per garantire un riscaldamento uniforme, un forno a tubo combina tre principi fondamentali: design strategico, controllo preciso e, in alcuni casi, movimento meccanico. Gli elementi riscaldanti sono disposti cilindricamente attorno al tubo di lavoro per irradiare il calore in modo uniforme, mentre un ciclo di feedback del termocoppia regola costantemente la potenza per mantenere un punto di riferimento stabile. L'isolamento termico di alta qualità minimizza la perdita di calore, creando un ambiente termico costante essenziale per una lavorazione affidabile dei materiali.

La sfida del riscaldamento uniforme non è risolta da una singola caratteristica, ma da un sistema integrato. La geometria cilindrica del forno, il feedback intelligente della temperatura e una camera ben isolata lavorano in concerto per creare una zona termica stabile e omogenea.

I Principi Fondamentali dell'Uniformità Termica

La capacità di un forno a tubo di fornire una temperatura costante è radicata nel suo design fondamentale. Ogni componente svolge un ruolo specifico nella gestione del flusso e della distribuzione dell'energia termica.

Posizionamento Strategico degli Elementi Riscaldanti

Gli elementi riscaldanti, tipicamente fili di resistenza o barre di carburo di silicio, non sono posizionati casualmente. Sono distribuiti circonferenzialmente attorno all'esterno del tubo del forno.

Questa disposizione assicura che il calore irradi verso l'interno da tutte le direzioni, minimizzando i punti caldi o freddi lungo la superficie del tubo e promuovendo un trasferimento di calore uniforme al campione all'interno.

Il Ruolo della Geometria Cilindrica

La forma cilindrica del tubo di lavoro è intrinsecamente vantaggiosa per l'uniformità termica. Crea una distanza costante dagli elementi riscaldanti all'asse centrale del tubo.

Questa coerenza geometrica assicura che il calore che viaggia tramite irraggiamento e convezione sia distribuito simmetricamente in tutto il volume interno.

Controllo Preciso della Temperatura e Feedback

Un forno a tubo funziona come un sistema a ciclo chiuso. Una termocoppia, un sensore di temperatura altamente sensibile, è posizionata vicino agli elementi riscaldanti o al campione.

Questa termocoppia fornisce dati di temperatura in tempo reale al controllore del forno. Il controllore confronta costantemente questa lettura con il punto di riferimento desiderato e regola la potenza elettrica inviata agli elementi riscaldanti, prevenendo sovra-regolazioni o sotto-regolazioni della temperatura.

Isolamento Termico di Alta Qualità

Un isolamento efficace è fondamentale per la stabilità. La camera di riscaldamento è racchiusa in strati di fibra ceramica avanzata o isolamento in mattoni.

Questo materiale impedisce al calore di fuoriuscire nell'ambiente circostante. Contenendo l'energia termica, l'isolamento aiuta il forno a mantenere una temperatura stabile con minime fluttuazioni di potenza, il che contribuisce direttamente all'uniformità.

Tecniche Avanzate per un'Uniformità Migliorata

Per applicazioni che richiedono il massimo livello di precisione, i design standard sono aumentati con caratteristiche più sofisticate.

Riscaldamento Multizona

Molti forni avanzati dividono la lunghezza riscaldata totale in più zone di riscaldamento controllate indipendentemente. Ogni zona ha i propri elementi riscaldanti e termocoppia.

Ciò consente al controllore di compensare la perdita di calore che si verifica naturalmente alle estremità del tubo, creando un profilo di temperatura piatta molto più lungo e uniforme. Può anche essere utilizzato per creare gradienti di temperatura intenzionali per processi complessi.

Rotazione e Inclinazione Meccanica

Per la lavorazione di polveri, granuli o liquidi viscosi, viene utilizzato un forno a tubo rotante. L'intero tubo di lavoro viene ruotato lentamente da un motore.

Questo costante rimescolamento assicura che ogni particella del materiale sia esposta alla fonte di calore in modo uguale, prevenendo il surriscaldamento locale, promuovendo reazioni chimiche consistenti e garantendo una sinterizzazione uniforme. La funzionalità di inclinazione può anche essere utilizzata per controllare il flusso e il tempo di residenza del materiale attraverso il tubo.

Comprendere i Compromessi e le Limitazioni

Sebbene molto efficace, il raggiungimento di una perfetta uniformità richiede la comprensione delle sfide intrinseche del sistema.

La Sfida dell'"Effetto Fine"

Il calore sfuggirà sempre più facilmente dalle estremità aperte del tubo del forno. In un forno semplice a zona singola, questo crea un profilo di temperatura più caldo al centro e più freddo verso le estremità.

Per questo motivo, un campione deve essere posizionato direttamente nel "punto caldo" centrale del forno. Per campioni più lunghi o processi che richiedono un'area uniforme più ampia, un forno multizona è l'unica soluzione efficace.

Dimensioni e Caricamento del Campione

Le dimensioni, la forma e la conducibilità termica del campione stesso possono influire sull'uniformità. Un campione molto grande può creare i propri gradienti di temperatura interni e può ostruire il flusso uniforme di calore all'interno del tubo.

Posizionare correttamente il campione al centro della zona uniforme è fondamentale per ottenere risultati ripetibili.

Impatto dell'Atmosfera del Processo

Molti processi richiedono che un gas specifico (ad esempio, azoto, argon) fluisca attraverso il tubo. Questo flusso di gas, una forma di convezione forzata, può trasportare calore con sé.

Un'elevata velocità di flusso può disturbare l'equilibrio termico, creando potenzialmente un gradiente di temperatura lungo la direzione del flusso. Controllare la velocità di flusso del gas è quindi un altro parametro importante per mantenere l'uniformità.

Fare la Scelta Giusta per il Tuo Processo

Comprendere questi meccanismi ti consente di selezionare l'attrezzatura giusta per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la ricottura di un piccolo solido statico: Un forno standard a zona singola è spesso sufficiente, a condizione che il campione sia posizionato attentamente nella zona calda centrale.

- Se il tuo obiettivo principale è la lavorazione di polveri o granuli: Un forno a tubo rotante è essenziale per prevenire la sinterizzazione irregolare e garantire proprietà del materiale consistenti.

- Se il tuo obiettivo principale sono risultati ad alta precisione o la lavorazione di campioni lunghi (ad es. CVD): Un forno multizona è indispensabile per contrastare gli effetti finali e garantire un profilo di temperatura altamente uniforme.

Abbinando le capacità del forno alle esigenze della tua applicazione, ottieni il controllo diretto sulla qualità e la ripetibilità dei tuoi risultati.

Tabella riassuntiva:

| Principio | Caratteristica Chiave | Beneficio |

|---|---|---|

| Design Strategico | Posizionamento cilindrico dell'elemento riscaldante | Irraggiamento di calore uniforme da tutte le direzioni |

| Controllo Preciso | Ciclo di feedback della termocoppia | Mantenimento stabile della temperatura |

| Isolamento Termico | Isolamento ceramico di alta qualità | Perdita di calore minimizzata e ambiente stabile |

| Tecniche Avanzate | Riscaldamento multizona e rotazione meccanica | Uniformità migliorata per polveri e campioni lunghi |

Sei pronto a ottenere un riscaldamento preciso e uniforme nel tuo laboratorio? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la lavorazione dei tuoi materiali e garantire risultati affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Che cos'è un forno a tubo diviso e cosa lo rende versatile? Sblocca un facile accesso e flessibilità per il tuo laboratorio

- In che modo un forno a tubo da laboratorio contribuisce alla continuità e alla qualità delle matrici di Mn3O4? Padronanza dello "Stitching Atomico"

- Quali sono i requisiti specifici per i tubi di quarzo utilizzati nei reattori a letto fisso? Ottimizza le prestazioni del tuo CeAlOx/Ni-Foam

- Quali sono i metodi per il trattamento delle acque reflue tramite forno a tubi? Esplora le applicazioni termiche specializzate

- Qual è la funzione di un forno tubolare ad alta temperatura nella produzione di fibre in PP? Padronanza del controllo preciso della carbonizzazione

- Come fa un sistema di nitrurazione a tubi sottovuoto a controllare l'ambiente di reazione? Indurimento superficiale di precisione per AISI 304

- Quale ruolo giocano le condizioni di lavoro della camera del forno nella selezione di un forno tubolare verticale? Assicurare prestazioni ottimali e successo del processo

- Come contribuisce un forno tubolare a atmosfera controllata alla carbonizzazione di In2O3/C? Ottimizza i tuoi compositi