Nella sua essenza, un forno per porcellana è un forno ad alta precisione che trasforma i materiali ceramici dentali grezzi in restauri dentali resistenti e realistici. Non rende la ceramica malleabile per la modellazione all'interno del forno; piuttosto, utilizza un ciclo altamente controllato di calore e vuoto per sinterizzare, ovvero fondere, strati di polvere di porcellana applicati meticolosamente da un tecnico. Questo processo è ciò che crea la resistenza finale, l'adattamento e l'estetica di una corona, una faccetta o un ponte.

La vera funzione di un forno per porcellana va oltre il semplice riscaldamento. Il suo valore risiede nella capacità di eseguire un ciclo di cottura preciso e programmabile che controlla temperatura, tempo e atmosfera per trasformare la polvere ceramica in un restauro denso, durevole ed esteticamente superiore.

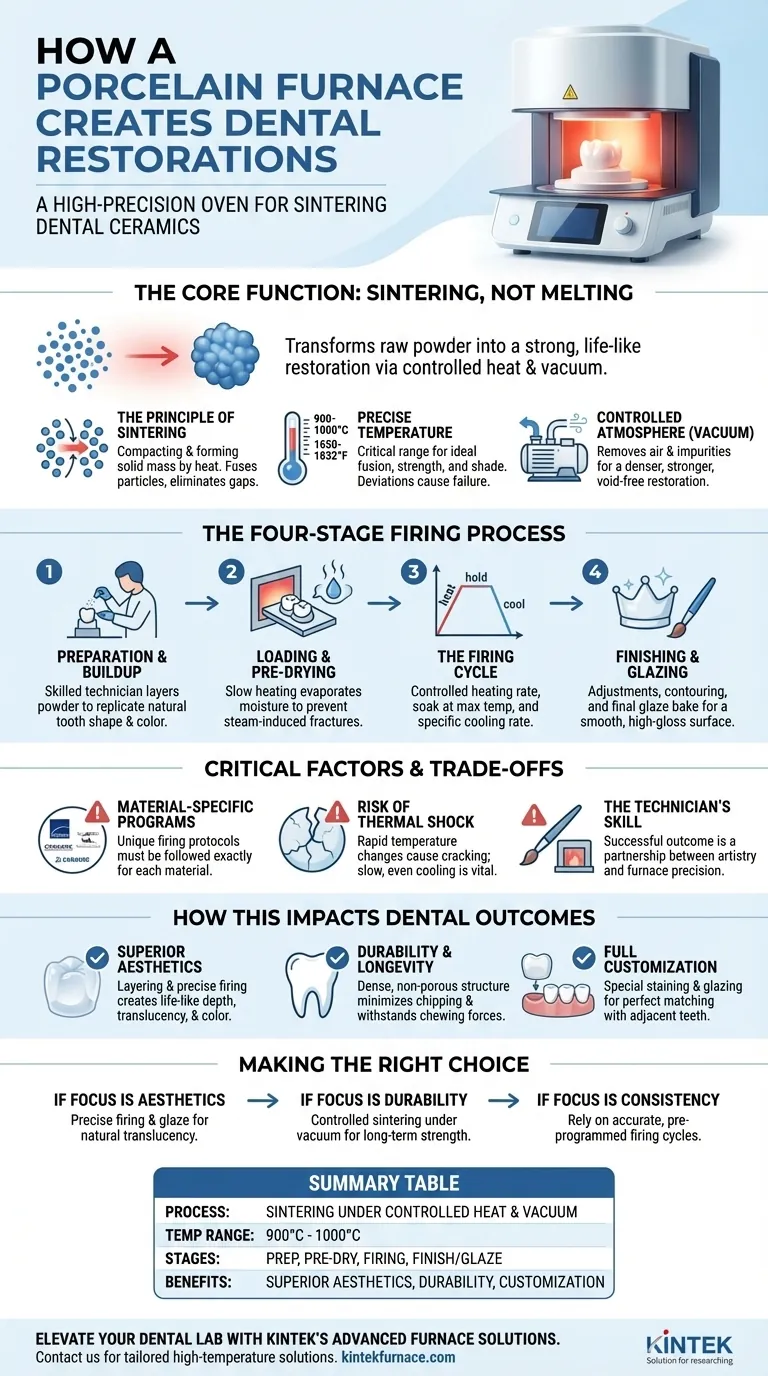

La Funzione Centrale: Dalla Polvere al Restauro Solido

Un forno per porcellana opera sul principio della sinterizzazione, non della fusione. Questa distinzione è fondamentale per comprendere come ottiene sia la resistenza che la bellezza nel prodotto finale.

Il Principio della Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, senza fonderlo fino al punto di liquefazione. I tecnici costruiscono il restauro applicando una miscela di polvere di porcellana e un liquido speciale su una sottostruttura o un moncone. Il forno riscalda quindi queste particelle, facendole fondere insieme ai loro punti di contatto, eliminando gli spazi tra di esse e creando un unico oggetto denso.

Il Ruolo della Temperatura Precisa

Le ceramiche dentali richiedono temperature di cottura tipicamente comprese tra 900°C e 1000°C (1650°F e 1832°F). Anche una minima deviazione dalla temperatura specifica del materiale può comportare un restauro fallito. Un controllo preciso assicura che la porcellana raggiunga lo stato di fusione ideale per la massima resistenza e la tonalità corretta, senza surriscaldamento, che può causare cedimenti o un aspetto vetroso e innaturale.

L'Importanza di un'Atmosfera Controllata

I forni moderni eseguono i loro cicli di cottura sottovuoto. Quando la temperatura aumenta, una pompa del vuoto rimuove l'aria dalla camera di cottura. Questo estrae impurità e gas intrappolati da tra le particelle di porcellana, risultando in un restauro significativamente più denso e resistente, privo di bolle o vuoti.

Il Processo di Cottura in Quattro Fasi

Ogni restauro di successo è il risultato di un processo multifase attentamente eseguito. Il forno automatizza la parte più critica di questo percorso.

Fase 1: Preparazione e Applicazione

Prima ancora che il forno venga acceso, un tecnico esperto costruisce manualmente il restauro. Utilizzando pennelli fini, applica strati di polvere di porcellana per replicare la dentina e lo smalto di un dente naturale, definendone forma, colore e traslucenza.

Fase 2: Caricamento e Preriscaldamento

Il restauro viene posizionato su un vassoio ceramico e caricato nel forno. Una fase iniziale di "preriscaldamento" a bassa temperatura riscalda lentamente il pezzo per far evaporare tutta l'umidità dal liquido di modellazione. Affrettare questa fase può causare l'accumulo di vapore e la frattura della porcellana.

Fase 3: Il Ciclo di Cottura

Questo è il cuore del processo, dove il programma del forno prende il controllo. Il ciclo consiste in una velocità di riscaldamento controllata, una fase di mantenimento (o "soak") alla temperatura massima e una velocità di raffreddamento specifica. Ogni parametro è dettato dal tipo e dallo spessore della ceramica utilizzata.

Fase 4: Finitura e Vetrificazione

Dopo le cotture principali di "dentina" e "smalto", il restauro viene regolato e sagomato. Viene applicato uno strato finale sottile di vetrina (glaze), e il pezzo viene sottoposto a un ultimo, rapido ciclo di cottura. Questa cottura della vetrina crea una superficie liscia, lucida e resistente alle macchie che imita lo smalto naturale del dente.

Comprendere i Compromessi e i Fattori Critici

Sebbene altamente automatizzati, i forni per porcellana non sono dispositivi "premi e usa". Ottenere risultati perfetti richiede la comprensione dei limiti e delle variabili intrinseche.

Programmi Specifici per Materiale

Non esiste un programma di cottura universale. Ogni sistema ceramico di diversi produttori ha un protocollo di cottura unico che deve essere seguito esattamente. L'utilizzo del programma sbagliato per un dato materiale è la causa principale del fallimento del restauro.

Il Rischio dello Shock Termico

La porcellana è un materiale simile al vetro ed è molto suscettibile alle crepe dovute a rapidi cambiamenti di temperatura, un fenomeno noto come shock termico. La capacità del forno di raffreddare il restauro lentamente e uniformemente è importante tanto quanto la sua capacità di riscaldarlo, prevenendo stress interni che compromettono la durabilità a lungo termine.

L'Abilità del Tecnico

Un forno fornisce precisione e ripetibilità, ma non può compensare una preparazione scadente. Il risultato finale è una collaborazione tra l'arte del tecnico nella costruzione e la capacità del forno di eseguire il ciclo di cottura senza errori.

Come Questo Impatta sui Risultati Dentali

La precisione di un forno per porcellana moderno si traduce direttamente in vantaggi clinici tangibili per il paziente e il dentista.

Raggiungere un'Estetica Superiore

La stratificazione di diverse tonalità di porcellana e il controllo della loro fusione attraverso cicli di cottura precisi è ciò che consente a una corona o a una faccetta di avere la profondità, la traslucenza e il gradiente di colore di un dente naturale.

Garantire Durabilità e Longevità

Il processo di sinterizzazione sottovuoto crea una struttura ceramica densa e non porosa. Questo riduce al minimo il rischio di scheggiature e fratture, portando a un legame forte e a un restauro in grado di resistere alle forze della masticazione per anni.

Consentire la Personalizzazione Completa

Il forno consente la creazione di restauri altamente personalizzati. I tecnici possono eseguire cotture speciali di colorazione e vetrificazione per abbinare perfettamente le caratteristiche uniche dei denti adiacenti di un paziente, assicurando che il restauro si integri perfettamente.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se la tua attenzione principale è l'estetica: La capacità del forno di cuocere con precisione più strati e una cottura finale della vetrina è ciò che crea un aspetto naturale e traslucido.

- Se la tua attenzione principale è la durabilità: Il processo di sinterizzazione controllato, specialmente sottovuoto, crea la struttura ceramica densa e priva di vuoti necessaria per una resistenza a lungo termine.

- Se la tua attenzione principale è la consistenza: Affidati a forni con cicli di cottura accurati e pre-programmati specifici per il materiale ceramico per ottenere risultati riproducibili e di alta qualità ogni volta.

In definitiva, il forno per porcellana è lo strumento che traduce l'arte di un tecnico in una realtà clinica funzionale, durevole e bella.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Sinterizzazione della polvere di porcellana sotto calore e vuoto controllati |

| Intervallo di Temperatura | 900°C - 1000°C (1650°F - 1832°F) |

| Fasi | Preparazione, Preriscaldamento, Ciclo di Cottura, Finitura e Vetrificazione |

| Benefici | Estetica superiore, durabilità e personalizzazione per i restauri dentali |

Eleva il Tuo Laboratorio Odontotecnico con le Soluzioni Forno Avanzate di KINTEK

In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire ai laboratori odontotecnici soluzioni per forni all'avanguardia. La nostra linea di prodotti, che comprende Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e in Atmosfera Controllata, e Sistemi CVD/PECVD, è progettata per soddisfare le esigenze precise dei processi di restauro dentale. Con solide capacità di personalizzazione approfondita, garantiamo che i nostri forni si allineino perfettamente alle vostre esigenze sperimentali e produttive uniche, fornendo risultati coerenti e di alta qualità per corone, faccette e ponti.

Contattaci oggi stesso per discutere come le nostre soluzioni forno su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta