Alla base, un forno a vuoto orizzontale accoglie pezzi di diverse dimensioni attraverso un caricamento strategico e una progettazione degli attrezzi. Questo non è un processo automatico, ma metodico. I componenti piccoli vengono tipicamente consolidati in cesti impilabili, mentre i pezzi più grandi vengono posizionati su vassoi o attrezzi personalizzati, tutti poi spostati nella camera del forno utilizzando un carrello di carico specializzato.

La flessibilità del forno non deriva dalla camera stessa, ma dai sistemi di carico adattabili e dagli attrezzi interni utilizzati. L'obiettivo è disporre i pezzi all'interno della zona calda per garantire un riscaldamento e una tempra uniformi, indipendentemente dalla loro dimensione o forma individuale.

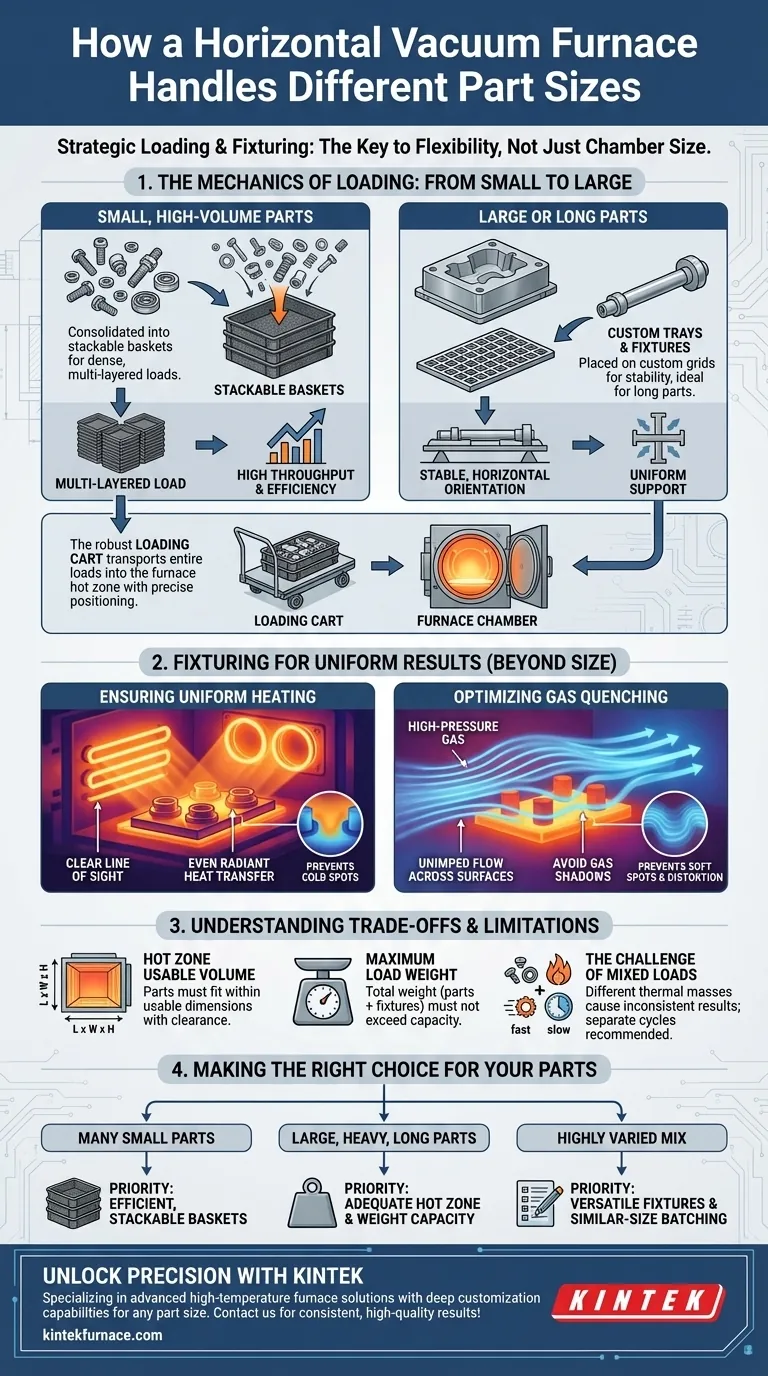

La Meccanica del Caricamento: Dal Piccolo al Grande

La capacità di un forno di gestire pezzi di varie dimensioni dipende interamente dai sistemi utilizzati per contenere e trasportare tali pezzi nella zona calda.

Gestione di Pezzi Piccoli e ad Alto Volume

Per pezzi piccoli come elementi di fissaggio, cuscinetti o impianti medici, l'efficienza è fondamentale. Questi pezzi vengono caricati in cesti impilabili, spesso realizzati in grafite o leghe di molibdeno.

Più cesti possono essere impilati su un'unica base, creando un carico denso e multistrato. Questo approccio massimizza il numero di pezzi per ciclo, aumentando significativamente la produttività.

Accogliere Pezzi Grandi o Lunghi

Componenti grandi e singoli come stampi per pressofusione, strutture aerospaziali o alberi lunghi vengono gestiti in modo diverso. Vengono tipicamente posizionati su griglie, vassoi o attrezzi specializzati progettati su misura.

L'orientamento orizzontale del forno è particolarmente vantaggioso per pezzi lunghi e sottili che possono essere appoggiati in piano, garantendo stabilità e supporto uniforme durante il ciclo termico.

Il Ruolo del Carrello di Carico

Il carrello di carico è il collegamento critico tra l'area di allestimento e il forno. È una piattaforma robusta e su ruote progettata per trasportare l'enorme peso di un carico completo, sia che si tratti di una pila di cesti o di un unico attrezzo massiccio.

Questo carrello si allinea perfettamente con l'apertura del forno, consentendo a un operatore di spingere in modo fluido e sicuro l'intero carico nella zona calda, garantendo un posizionamento preciso e ripetibile per ogni ciclo.

Oltre la Dimensione: Attrezzaggio per Risultati Uniformi

Basta semplicemente inserire i pezzi nel forno non è sufficiente. Il modo in cui vengono disposti – l'attrezzaggio – è fondamentale per ottenere le proprietà metallurgiche desiderate.

Garantire un Riscaldamento Uniforme

Un corretto attrezzaggio assicura che esista una chiara linea di vista tra gli elementi riscaldanti e le superfici dei pezzi. Impedisce anche che i pezzi si tocchino, il che creerebbe punti freddi.

L'obiettivo è consentire un trasferimento di calore radiante uniforme e, nei forni assistiti da convezione, un flusso di gas uniforme attorno a ogni componente del carico.

Ottimizzare la Tempra a Gas

Durante la fase di raffreddamento, il gas ad alta pressione deve fluire senza impedimenti su tutte le superfici critiche di un pezzo. L'imballaggio denso o una scarsa progettazione degli attrezzi possono creare "ombre di gas".

Queste ombre bloccano il gas di tempra, portando a un raffreddamento lento o non uniforme. Il risultato può essere punti molli, durezza inconsistente e maggiore distorsione, compromettendo l'integrità del prodotto finale.

Comprendere i Compromessi e i Limiti

Sebbene versatili, i forni a vuoto orizzontali non sono privi di vincoli che devono essere considerati nella pianificazione operativa.

Volume Utile della Zona Calda

La limitazione più fondamentale sono le dimensioni utili della zona calda (lunghezza, larghezza e altezza). Qualsiasi pezzo, inclusa la sua attrezzatura, deve fisicamente entrare in questo spazio con un'adeguata distanza dagli elementi riscaldanti e dalle pareti della camera.

Peso Massimo del Carico

Ogni forno ha una capacità di peso massima. Questo limite include il peso dei pezzi stessi più il peso sostanziale dei cesti e degli attrezzi in grafite o metallici che li contengono. Il sovraccarico può danneggiare la struttura di supporto del focolare e il meccanismo di carico.

La Sfida dei Carichi Misti

La lavorazione di pezzi molto grandi e massicci insieme a pezzi molto piccoli e leggeri nello stesso ciclo è tecnicamente impegnativa. Le loro diverse masse termiche li fanno riscaldare e raffreddare a velocità molto diverse.

Questa discrepanza può rendere difficile raggiungere le corrette proprietà metallurgiche per entrambi i tipi di pezzi contemporaneamente, spesso costringendo gli operatori a eseguire cicli separati e ottimizzati per ciascuno.

Fare la Scelta Giusta per i Tuoi Pezzi

Per sfruttare la flessibilità del forno, abbina la tua strategia di caricamento alle tue esigenze di produzione.

- Se il tuo obiettivo principale sono molti pezzi piccoli e uniformi: Dai priorità a un sistema con cesti impilabili efficienti per massimizzare la densità del lotto e la produttività.

- Se il tuo obiettivo principale sono pezzi grandi, pesanti o lunghi: Assicurati che la zona calda utile del forno e la capacità di peso possano ospitare i tuoi componenti più grandi e gli attrezzi richiesti.

- Se il tuo obiettivo principale è una miscela molto varia di dimensioni: Sviluppa un set versatile di attrezzi e raggruppa pezzi di dimensioni e massa simili per garantire una qualità costante tra le lavorazioni.

Padroneggiando questi principi di caricamento, trasformi il forno da una semplice camera in uno strumento di produzione altamente flessibile e preciso.

Tabella Riepilogativa:

| Dimensione del Pezzo | Metodo di Caricamento | Vantaggi Chiave |

|---|---|---|

| Piccolo, ad Alto Volume | Cesti impilabili | Massimizza la produttività, lavorazione efficiente dei lotti |

| Grande o Lungo | Vassoi/attrezzi personalizzati | Garantisce stabilità, supporto uniforme |

| Dimensioni Miste | Cicli ottimizzati separati | Mantiene qualità e proprietà costanti |

Sblocca la Precisione per il Tuo Laboratorio con KINTEK

Stai lottando per ottenere un trattamento termico uniforme per pezzi di diverse dimensioni? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una gamma diversificata di prodotti, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di poter soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia gestendo piccoli componenti o pezzi grandi e complessi.

Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza del tuo laboratorio e fornire risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore