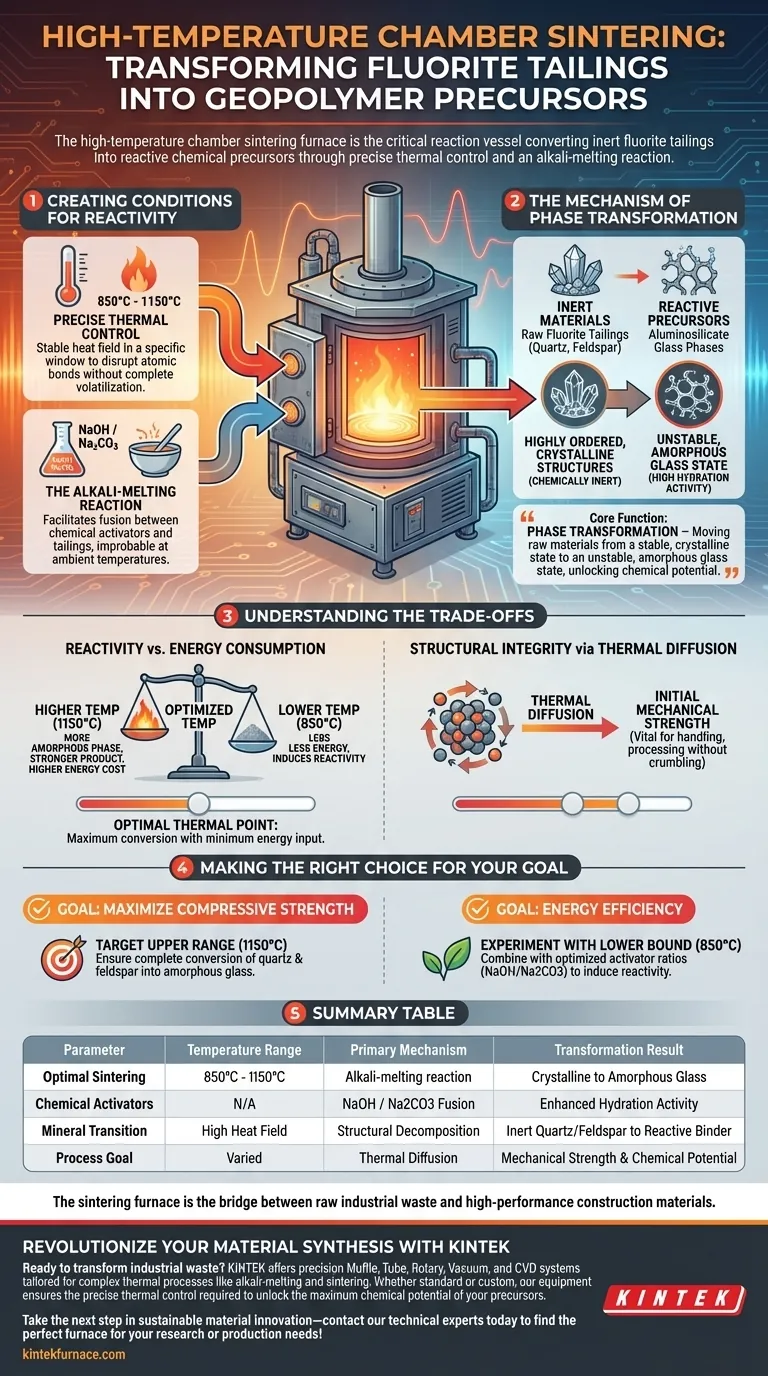

Il forno di sinterizzazione a camera ad alta temperatura funge da recipiente di reazione critico che converte gli scarti inerti di fluorite in precursori chimici reattivi. Mantenendo un ambiente termico controllato con precisione tra 850°C e 1150°C, il forno guida una reazione di fusione alcalina che scompone le strutture minerali stabili in forme attive capaci di idratazione.

La funzione principale di questo forno è la trasformazione di fase. Sposta le materie prime da uno stato cristallino stabile a uno stato vetroso amorfo instabile, sbloccando efficacemente il potenziale chimico necessario per la geopolimerizzazione.

Creare le Condizioni per la Reattività

Per trasformare gli scarti in leganti utili, è necessario superare la stabilità naturale del materiale. Il forno di sinterizzazione ottiene questo risultato attraverso specifici meccanismi termici e chimici.

Controllo Termico Preciso

Il forno genera un campo di calore stabile all'interno di una finestra specifica: da 850°C a 1150°C. Questo intervallo è critico perché fornisce energia sufficiente per interrompere i legami atomici senza volatilizzare completamente i componenti chimici necessari.

La Reazione di Fusione Alcalina

All'interno della camera, gli scarti di fluorite vengono trattati con attivatori chimici, tipicamente NaOH o Na2CO3. Il forno facilita una reazione di fusione tra questi attivatori e gli scarti, un processo che non avverrebbe efficacemente a temperature ambiente.

Il Meccanismo di Trasformazione di Fase

Il contributo più significativo del forno di sinterizzazione è l'alterazione della mineralogia del materiale. Questa è la differenza tra un materiale di riempimento e un legante reattivo.

Decomposizione delle Fasi Cristalline

Gli scarti grezzi di fluorite sono composti in gran parte da quarzo e feldspato. Questi minerali naturali possiedono strutture cristalline altamente ordinate e chimicamente inerti. Senza trattamento termico, forniscono poca o nessuna forza legante.

Generazione di Fasi Vetrose Amorfe

Il calore del forno provoca il collasso di queste strutture cristalline. Man mano che si decompongono, si trasformano in fasi vetrose amorfe alluminosilicatiche.

Sblocco dell'Attività di Idratazione

Questa transizione a uno stato "amorfo" (disordinato) è la chiave dell'utilità. La struttura atomica disordinata è chimicamente instabile, il che significa che ha elevata attività di idratazione. Quando il precursore risultante viene successivamente miscelato con acqua, reagisce vigorosamente per formare la rete geopolimerica.

Comprendere i Compromessi

Sebbene l'obiettivo principale sia l'attivazione chimica, il processo di sinterizzazione comporta considerazioni fisiche e operative che devono essere bilanciate.

Reattività vs. Consumo Energetico

Temperature più elevate (più vicine a 1150°C) generalmente producono una percentuale maggiore di fase vetrosa amorfa, portando a un prodotto finale più resistente. Tuttavia, ciò aumenta significativamente i costi energetici. È necessario trovare il punto termico ottimale in cui si verifica la massima conversione con il minimo apporto energetico.

Integrità Strutturale tramite Diffusione Termica

Oltre ai cambiamenti chimici, il forno facilita la diffusione termica tra le particelle. Ciò conferisce una resistenza meccanica iniziale ai corpi precursori. Questa integrità strutturale è vitale, garantendo che il materiale sia abbastanza robusto da essere manipolato durante la successiva lavorazione o il trasporto senza sgretolarsi in polvere.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura il processo di sinterizzazione per gli scarti di fluorite, i parametri operativi dovrebbero essere dettati dai requisiti specifici del prodotto finale.

- Se il tuo obiettivo principale è massimizzare la resistenza alla compressione: Punta alla fascia di temperatura superiore (1150°C) per garantire la completa conversione di quarzo e feldspato in vetro alluminosilicato amorfo.

- Se il tuo obiettivo principale è l'efficienza energetica: Sperimenta con il limite inferiore di temperatura (850°C) combinato con rapporti di attivatori ottimizzati (NaOH/Na2CO3) per indurre reattività senza un carico di calore eccessivo.

Il forno di sinterizzazione è il ponte tra i rifiuti industriali grezzi e i materiali da costruzione ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Intervallo di Temperatura | Meccanismo Principale | Risultato della Trasformazione |

|---|---|---|---|

| Sinterizzazione Ottimale | 850°C - 1150°C | Reazione di fusione alcalina | Cristallino a Vetro Amorfo |

| Attivatori Chimici | N/A | Fusione NaOH / Na2CO3 | Attività di Idratazione Migliorata |

| Transizione Minerale | Campo di Calore Elevato | Decomposizione Strutturale | Quarzo/Feldspato Inerte a Legante Reattivo |

| Obiettivo del Processo | Variabile | Diffusione Termica | Resistenza Meccanica e Potenziale Chimico |

Rivoluziona la Tua Sintesi di Materiali con KINTEK

Pronto a trasformare i rifiuti industriali in leganti geopolimerici ad alte prestazioni? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di precisione Muffola, Tubo, Rotativo, Sottovuoto e CVD su misura per processi termici complessi come la fusione alcalina e la sinterizzazione. Sia che tu abbia bisogno di una configurazione di laboratorio standard o di un forno ad alta temperatura completamente personalizzabile, le nostre attrezzature garantiscono il controllo termico preciso necessario per sbloccare il massimo potenziale chimico dei tuoi precursori.

Fai il passo successivo nell'innovazione di materiali sostenibili: contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze di ricerca o produzione!

Guida Visiva

Riferimenti

- Hao Qiu, Xiao Wang. Preparation and mechanical performance of fluorite tailings geopolymer precursor under alkaline heat activation. DOI: 10.1038/s41598-024-82560-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali caratteristiche di design contribuiscono alla durabilità di un forno a muffola? Scopri l'ingegneria chiave per prestazioni di lunga durata

- Quale ruolo svolge una fornace muffola nella preparazione degli elettrocatalizzatori ER-SnmCunOx-t/CC? Ottenere la massima purezza

- Qual è la funzione di un forno a sollevamento ad alta temperatura nel processo di sinterizzazione dei pellet di elettrolita SSZ?

- Quali sono gli obiettivi primari del processo quando si utilizza un forno a muffola da laboratorio ad alta temperatura per il trattamento dei precursori?

- Qual è la funzione della calcinazione ad alta temperatura in un forno a muffola per il TiO2? Guida esperta al controllo di fase

- Perché è necessario un forno a resistenza da laboratorio o un forno a muffola per la sintesi della struttura spinello MgCo2O4?

- Come fanno i forni a muffola o a tubo ad alto vuoto a facilitare l'attivazione di materiali come UiO-66-NH2?

- Qual è la funzione di un forno a muffola ad alta temperatura nella pre-calcificazione LATP? Reazioni essenziali allo stato solido