Nella sua essenza, un forno a vuoto è un sistema specializzato di lavorazione termica progettato per riscaldare materiali a temperature estremamente elevate all'interno di un ambiente a bassa pressione. Rimuovendo sistematicamente l'aria e altri gas reattivi da una camera sigillata, previene l'ossidazione e la contaminazione, consentendo processi come la brasatura, la sinterizzazione e il trattamento termico che producono proprietà dei materiali eccezionalmente elevate e coerenti.

La funzione primaria di un forno a vuoto non è solo il riscaldamento; si tratta di ottenere un controllo ambientale assoluto. Creando un vuoto, si eliminano reazioni chimiche indesiderate, consentendo di manipolare la struttura di un materiale con un livello di precisione impossibile in un'atmosfera normale.

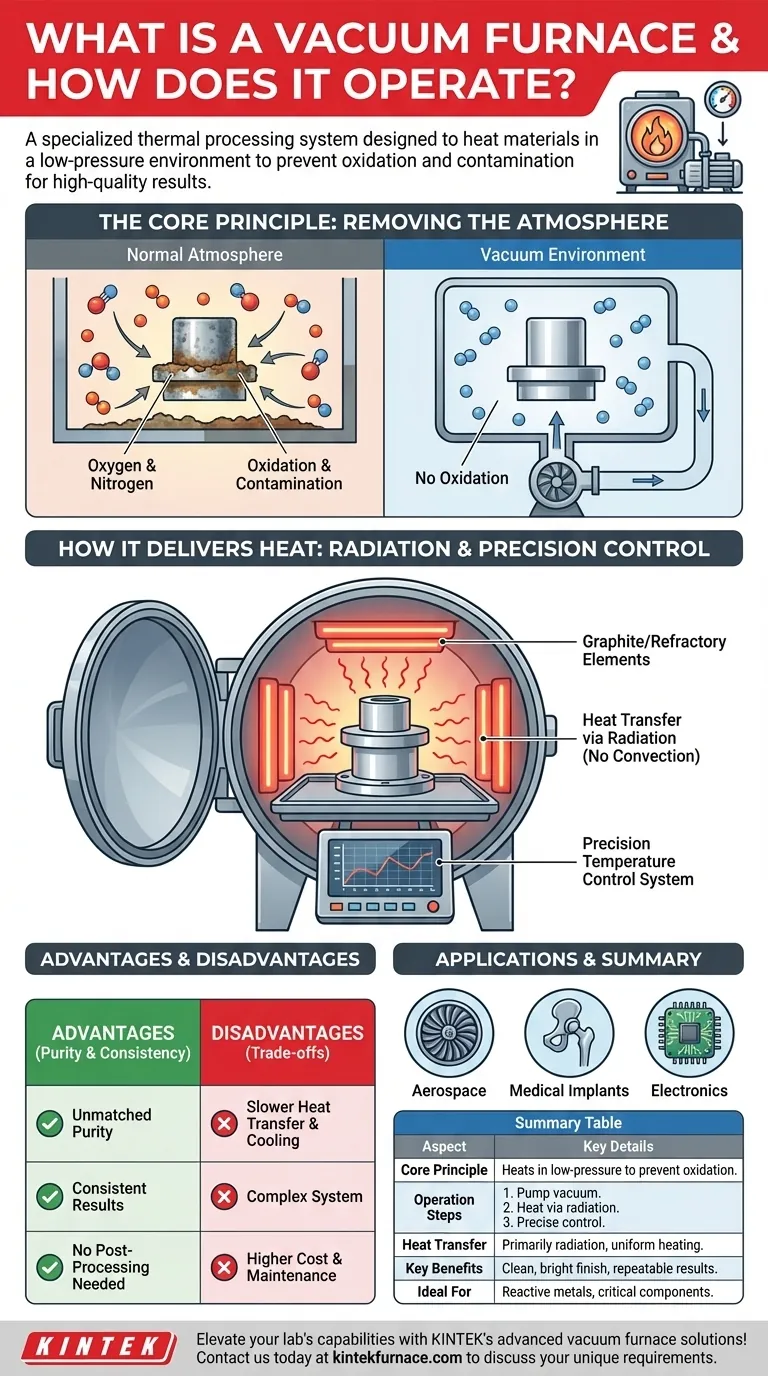

Il Principio Fondamentale: Rimuovere l'Atmosfera

La caratteristica distintiva di un forno a vuoto è la sua capacità di creare un ambiente chimicamente non reattivo. Questo è un allontanamento fondamentale dai forni convenzionali che operano in presenza di aria.

Il Problema dell'Aria: Ossidazione e Contaminazione

Quando i metalli vengono riscaldati in presenza di aria, l'ossigeno e l'azoto reagiscono con la superficie del materiale. Questo processo, noto come ossidazione, crea scolorimento e scorie, alterando le dimensioni del pezzo e compromettendone l'integrità strutturale. Altri gas atmosferici possono agire come contaminanti, indebolendo il prodotto finale.

Creare un Vuoto: Il Ruolo della Pompa

Un forno a vuoto inizia il suo ciclo utilizzando un potente sistema di vuoto per pompare praticamente tutta l'aria e gli altri gas fuori dalla camera di riscaldamento sigillata. Questo riduce la pressione interna a un livello molto inferiore alla pressione atmosferica standard, creando lo stato di vuoto necessario.

La Camera Sigillata: Un Ambiente Isolato

L'intero processo si svolge all'interno di un robusto contenitore sigillato in grado di resistere sia all'intenso calore interno che alla pressione atmosferica esterna. Questa camera isola il materiale dal mondo esterno, garantendo che la purezza dell'ambiente sottovuoto sia mantenuta durante tutto il ciclo di riscaldamento.

Come un Forno a Vuoto Fornisce Calore

Una volta stabilito il vuoto, il processo di riscaldamento può iniziare. Tuttavia, il riscaldamento in un vuoto presenta sfide uniche e richiede un approccio diverso al trasferimento di energia.

Gli Elementi Riscaldanti

Come un forno convenzionale, un forno a vuoto utilizza elementi riscaldanti per generare energia termica. Questi elementi sono tipicamente realizzati in grafite o metalli refrattari capaci di raggiungere temperature da 600°C a oltre 2000°C (da 1100°F a 3600°F) senza degradarsi.

La Sfida del Trasferimento di Calore nel Vuoto

In un forno normale, il calore viene trasferito per convezione (movimento di aria calda), conduzione e irraggiamento. Rimuovendo l'aria, un forno a vuoto elimina completamente la convezione. Il calore viene trasferito quasi esclusivamente per irraggiamento, dove gli elementi caldi emettono energia termica che viene assorbita direttamente dal materiale.

Questo metodo si traduce in un riscaldamento estremamente uniforme, poiché tutte le superfici sono esposte allo stesso livello di energia radiante senza interferenze da correnti di gas.

Controllo di Precisione: Il Cervello dell'Operazione

Un sofisticato sistema di controllo della temperatura gestisce con precisione la potenza inviata agli elementi riscaldanti. Questo sistema monitora la temperatura del materiale e regola l'output per seguire un profilo specifico di riscaldamento e raffreddamento, garantendo che il processo sia ripetibile e raggiunga il risultato metallurgico desiderato.

Comprendere i Compromessi

Sebbene i forni a vuoto offrano vantaggi significativi, comportano compromessi intrinseci che li rendono adatti per applicazioni specifiche e di alto valore.

Vantaggio: Purezza e Consistenza Ineguagliabili

Il beneficio principale è un prodotto finale pulito, brillante e non contaminato. Prevenendo l'ossidazione, i pezzi emergono dal forno senza scorie, eliminando spesso la necessità di successive operazioni di pulizia o finitura superficiale.

Svantaggio: Trasferimento di Calore e Raffreddamento più Lenti

Poiché il trasferimento di calore si basa esclusivamente sull'irraggiamento, i cicli di riscaldamento e raffreddamento possono essere più lenti rispetto ai forni che utilizzano la convezione. Il "backfilling" gassoso con gas inerti come argon o azoto viene spesso utilizzato per accelerare la fase di raffreddamento, ma il processo rimane altamente controllato.

Svantaggio: Complessità e Costo del Sistema

I forni a vuoto sono macchine complesse. La necessità di una camera sigillata, pompe per vuoto ad alta capacità e sofisticati sistemi di controllo li rende significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici standard.

Applicare Questo al Vostro Processo

La scelta di un forno a vuoto dipende interamente dalla qualità e dalle proprietà richieste del vostro prodotto finale. È un investimento nel controllo del processo e nella perfezione del materiale.

- Se la vostra attenzione principale è la purezza metallurgica: Un forno a vuoto è essenziale per metalli reattivi o componenti critici (come le pale di turbine aerospaziali) dove qualsiasi contaminazione è inaccettabile.

- Se la vostra attenzione principale è una finitura brillante e pulita: La brasatura e la ricottura sottovuoto producono pezzi immediatamente pronti all'uso, evitando costosi e difficili passaggi di post-elaborazione.

- Se la vostra attenzione principale è la ripetibilità del processo: Il controllo preciso sia della temperatura che dell'atmosfera assicura che ogni pezzo in ogni lotto riceva lo stesso identico trattamento, cruciale per gli impianti medici e l'elettronica ad alte prestazioni.

In definitiva, un forno a vuoto offre un livello ineguagliabile di controllo ambientale, consentendo la creazione di materiali avanzati con prestazioni superiori.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio Fondamentale | Riscalda i materiali in una camera sigillata a bassa pressione per prevenire ossidazione e contaminazione. |

| Fasi Operative | 1. Pompare l'aria per creare il vuoto. 2. Riscaldare per irraggiamento dagli elementi. 3. Controllare la temperatura con precisione. |

| Trasferimento di Calore | Principalmente per irraggiamento, garantendo un riscaldamento uniforme senza convezione. |

| Vantaggi | Purezza ineguagliabile, risultati costanti, nessuna necessità di post-lavorazione per finiture pulite. |

| Svantaggi | Riscaldamento/raffreddamento più lenti, maggiore complessità e costo rispetto ai forni standard. |

| Applicazioni | Ideale per l'industria aerospaziale, gli impianti medici, l'elettronica e i metalli reattivi che richiedono elevata purezza. |

Migliorate le capacità del vostro laboratorio con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche per una lavorazione superiore dei materiali. Contattateci oggi per discutere come possiamo migliorare la vostra efficienza e ottenere risultati ineguagliabili!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità