Per selezionare il forno a induzione IGBT giusto, devi abbinare due fattori primari al metallo che intendi fondere: la potenza e la capacità del forno (ad esempio, 15kW per 3kg di acciaio) e la composizione del materiale del crogiolo. Il forno fornisce l'energia, ma il crogiolo è il componente critico che deve resistere alla temperatura target ed evitare reazioni chimiche con il metallo fuso.

L'errore più comune è concentrarsi solo sulla potenza e sulla capacità del forno. L'approccio corretto è considerare il forno e il crogiolo come un sistema integrato, dove il materiale del crogiolo è scelto specificamente per il punto di fusione e la reattività chimica del metallo.

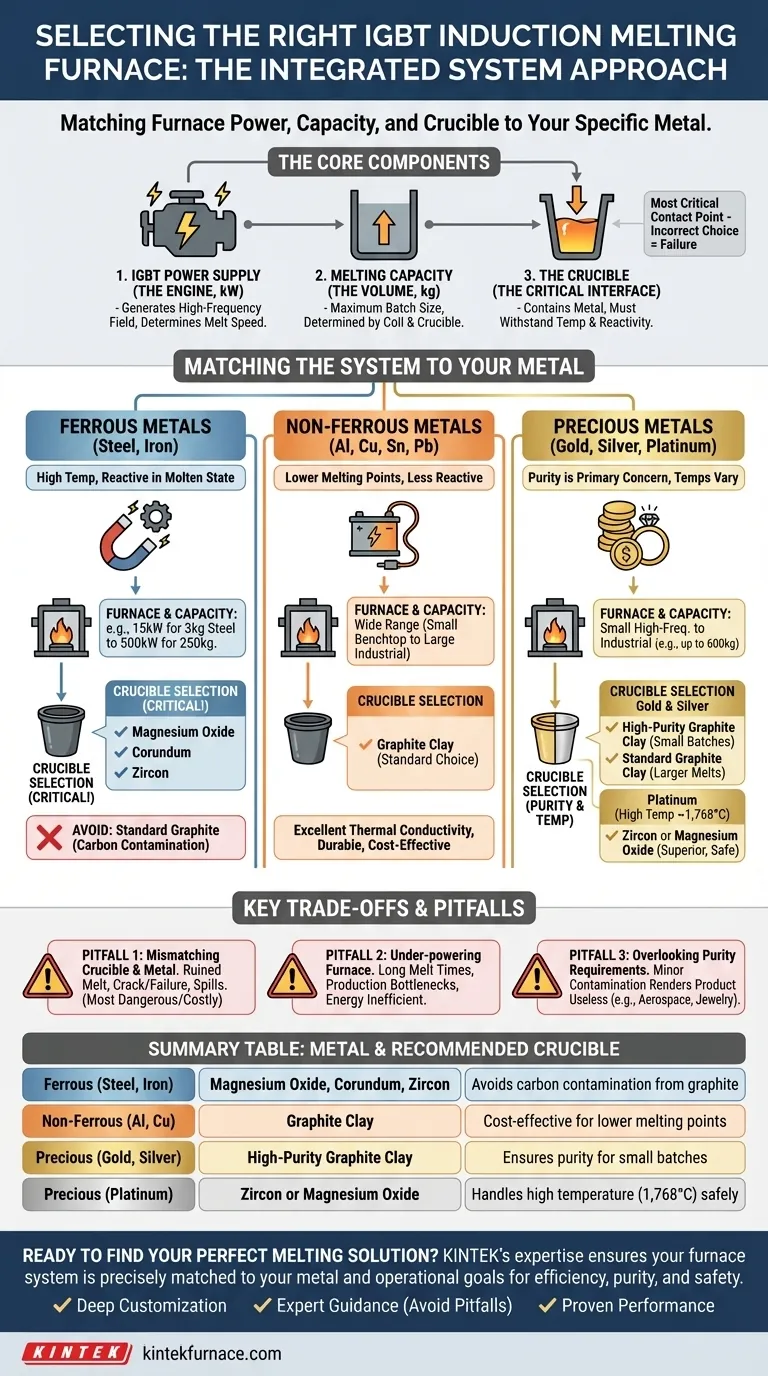

I Componenti Chiave del Tuo Sistema di Fusione

Un forno a induzione è più di un semplice alimentatore. Comprendere i suoi tre componenti chiave è essenziale per prendere una decisione informata.

L'Alimentatore IGBT (Il Motore)

L'alimentatore, con potenza nominale in kilowatt (kW), è il motore del tuo forno. Genera il campo magnetico ad alta frequenza che induce calore direttamente all'interno del metallo.

Una potenza nominale in kW più elevata si traduce in tempi di fusione più rapidi per una data quantità di metallo. Questo è un fattore critico per l'efficienza operativa e la produttività.

Capacità di Fusione (Il Volume)

La capacità, misurata in chilogrammi (kg), definisce la quantità massima di un metallo specifico che il forno può fondere in un singolo lotto. Questa è determinata dalle dimensioni fisiche della bobina di induzione e dal crogiolo che può contenere.

I modelli di forno sono spesso specificati sia per potenza che per capacità, come un forno da 15kW progettato per un crogiolo da 3kg.

Il Crogiolo (L'Interfaccia Critica)

Il crogiolo è il recipiente che contiene il metallo durante la fusione. È il punto di contatto più critico e deve essere scelto con estrema cura.

Un crogiolo errato può portare a contaminazione della fusione, scarse prestazioni o guasti catastrofici. Il materiale deve essere in grado di sopportare temperature estreme e non reagire chimicamente con il metallo fuso.

Abbinare il Sistema del Forno al Tuo Metallo

Il metallo specifico che stai fondendo detta i requisiti sia per il crogiolo che per il rapporto potenza-capacità del forno.

Per Metalli Ferrosi (Acciaio, Ferro)

Questi metalli ad alta temperatura sono reattivi nel loro stato fuso.

- Forno e Capacità: I modelli tipicamente vanno da un'unità da 15kW per 3kg di acciaio fino a un'unità da 500kW capace di fondere 250kg.

- Selezione del Crogiolo: Devi usare un crogiolo ceramico fatto di ossido di magnesio, corindone o zircone. L'uso di un crogiolo di grafite standard introdurrebbe carbonio nell'acciaio, contaminando la lega.

Per Metalli Non Ferrosi (Alluminio, Rame, Stagno, Piombo)

Questi comuni metalli industriali hanno punti di fusione più bassi e sono generalmente meno reattivi dell'acciaio.

- Forno e Capacità: Le gamme di potenza e capacità sono simili a quelle per l'acciaio, dalle piccole unità da banco ai grandi forni industriali.

- Selezione del Crogiolo: I crogioli di argilla grafitica sono la scelta standard. Offrono eccellente conduttività termica e durabilità per queste applicazioni e sono altamente convenienti.

Per Metalli Preziosi (Oro, Argento, Platino)

La purezza è spesso la preoccupazione principale quando si fondono metalli preziosi, e le temperature possono variare significativamente.

- Forno e Capacità: I forni piccoli ad alta frequenza sono comuni, ma le capacità possono variare da pochi chilogrammi fino a 600kg per operazioni industriali.

- Selezione del Crogiolo per Oro e Argento: I crogioli di argilla grafitica ad alta purezza sono ideali per lotti più piccoli dove il mantenimento della purezza è fondamentale. L'argilla grafitica standard è sufficiente per fusioni più grandi.

- Selezione del Crogiolo per Platino: Il platino ha un punto di fusione molto alto (1.768°C / 3.215°F), simile all'acciaio. Per prevenire la contaminazione e garantire la sicurezza a questa temperatura, un crogiolo di zircone o ossido di magnesio è la scelta tecnicamente superiore e più sicura.

Comprendere i Compromessi Chiave

Scegliere un forno implica bilanciare costi, prestazioni e sicurezza. Evitare errori comuni è essenziale.

Errore 1: Disallineamento tra Crogiolo e Metallo

Questo è l'errore più pericoloso e costoso. L'uso di un crogiolo di grafite per l'acciaio rovinerà la fusione. L'uso di un crogiolo non adatto alla temperatura target può causarne la rottura o il cedimento, versando metallo fuso.

Errore 2: Sottodimensionamento della Potenza del Forno

La selezione di un forno con una bassa potenza in kW per una grande capacità si tradurrà in tempi di fusione estremamente lunghi. Questo non solo crea un collo di bottiglia nella produzione, ma è anche inefficiente dal punto di vista energetico, poiché il sistema subirà una maggiore perdita di calore durante il periodo prolungato.

Errore 3: Trascurare i Requisiti di Purezza

Per applicazioni come la fusione a cera persa di gioielli o componenti aerospaziali, anche una minima contaminazione da un crogiolo sbagliato può rendere il prodotto finale inutilizzabile. Scegli sempre il crogiolo in base ai requisiti di purezza finale del tuo metallo.

Fare la Scelta Giusta per la Tua Operazione

Usa il tuo obiettivo primario per guidare la tua selezione finale.

- Se il tuo obiettivo principale sono metalli ferrosi ad alta temperatura come acciaio o ferro: Dai priorità a un sistema con crogiolo di ossido di magnesio, corindone o zircone e assicurati che l'alimentatore sia sufficiente per il tempo di fusione desiderato.

- Se il tuo obiettivo principale sono metalli non ferrosi per uso generale come alluminio o rame: Un sistema di forno che utilizza un crogiolo di argilla grafitica standard è una scelta affidabile ed economica.

- Se il tuo obiettivo principale sono metalli preziosi ad alta purezza: Per piccoli lotti di oro e argento, investi in crogioli di grafite ad alta purezza. Per il platino, specifica un crogiolo ceramico (zircone o ossido di magnesio) per gestire il calore e prevenire la contaminazione.

Scegliere il forno giusto significa allineare potenza, capacità e scienza dei materiali per garantire una fusione efficiente, pulita e sicura.

Tabella Riepilogativa:

| Tipo di Metallo | Materiale del Crogiolo Consigliato | Considerazione Chiave |

|---|---|---|

| Ferroso (Acciaio, Ferro) | Ossido di Magnesio, Corindone, Zircone | Evita la contaminazione da carbonio dalla grafite |

| Non Ferroso (Alluminio, Rame) | Argilla Grafitica | Economico per punti di fusione più bassi |

| Prezioso (Oro, Argento) | Argilla Grafitica ad Alta Purezza | Garantisce la purezza per piccoli lotti |

| Prezioso (Platino) | Zircone o Ossido di Magnesio | Gestisce in sicurezza l'alta temperatura (1.768°C) |

Pronto a trovare la tua soluzione di fusione perfetta?

L'esperienza di KINTEK garantisce che il tuo sistema di forno sia abbinato con precisione al tuo metallo e ai tuoi obiettivi operativi. Andiamo oltre la semplice vendita di un forno; collaboriamo con te per progettare un sistema integrato che garantisca efficienza, purezza e sicurezza.

Perché scegliere KINTEK?

- Personalizzazione Profonda: Sfruttando la nostra eccezionale R&S e la produzione interna, adattiamo le nostre avanzate soluzioni di forni ad alta temperatura, inclusi i forni a induzione IGBT, alle tue esigenze uniche.

- Guida Esperta: I nostri specialisti ti aiutano a evitare errori comuni, garantendo il corretto rapporto potenza-capacità e il materiale del crogiolo per il tuo metallo specifico.

- Prestazioni Comprovate: Dai piccoli lotti di metalli preziosi alle grandi fusioni industriali, i nostri sistemi offrono risultati affidabili, puliti ed efficienti.

Contattaci oggi stesso per discutere il tuo progetto e ricevere una raccomandazione personalizzata. Costruiamo il sistema di fusione ideale per il tuo laboratorio o fonderia.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5