Al centro, un forno a vuoto crea una superficie pulita modificando fondamentalmente l'ambiente di lavorazione per rimuovere gli elementi stessi che causano contaminazione. Evacuando la camera dai gas reattivi come l'ossigeno e le molecole contenenti carbonio, impedisce che si verifichino reazioni chimiche come l'ossidazione ad alte temperature. Ciò assicura che il materiale mantenga la sua brillantezza intrinseca e la purezza chimica durante l'intero ciclo di riscaldamento.

Il vuoto non è semplicemente uno strumento per ottenere una finitura brillante; è un prerequisito per il controllo del processo. Elimina le reazioni chimiche indesiderate ad alte temperature, proteggendo sia l'integrità superficiale che le proprietà metallurgiche sottostanti del materiale trattato.

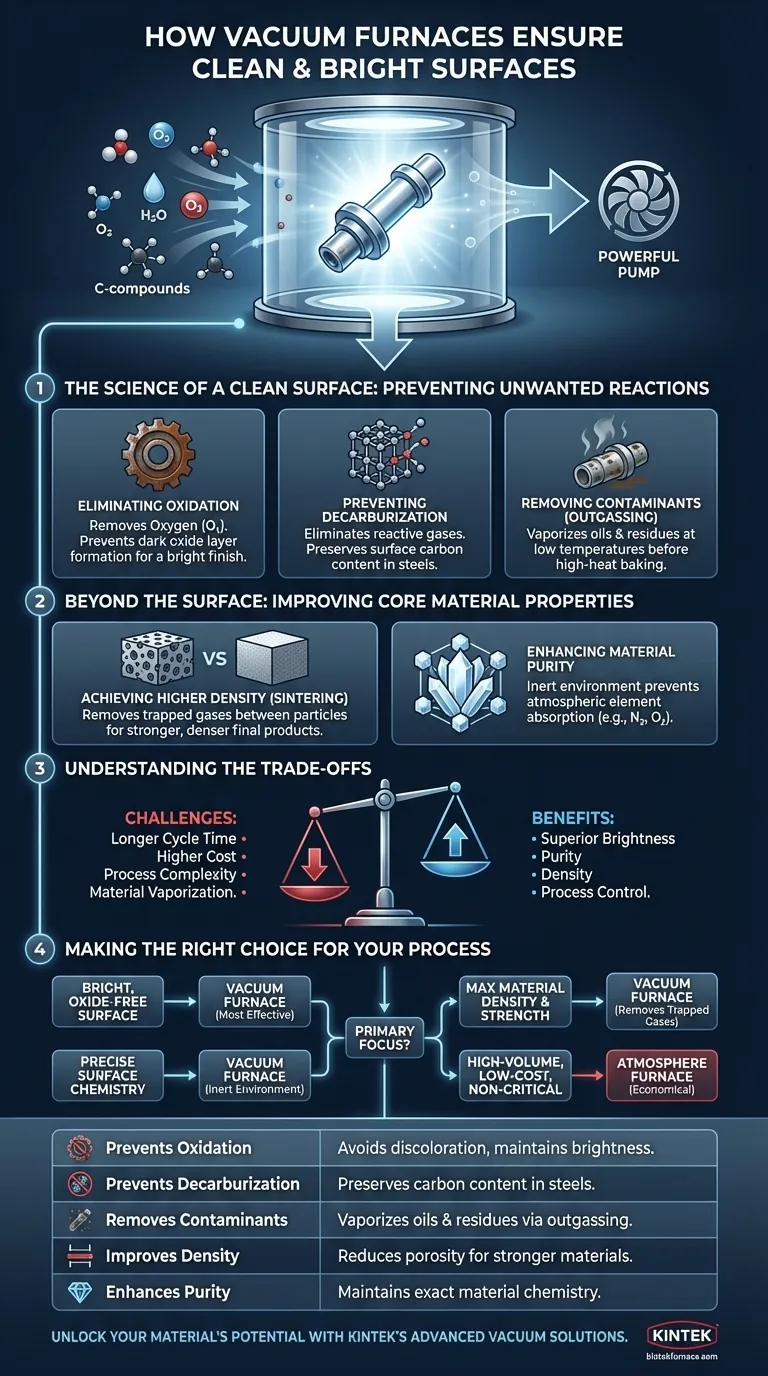

La scienza di una superficie pulita: prevenire reazioni indesiderate

Per capire perché il vuoto è così efficace, dobbiamo prima riconoscere che un'atmosfera standard è chimicamente reattiva, specialmente se riscaldata. Un forno a vuoto funziona rimuovendo questi elementi reattivi.

Eliminare l'ossidazione

La causa più comune di scolorimento sui metalli è l'ossidazione, ovvero la formazione di un sottile strato di ossido metallico, spesso scuro, quando il materiale reagisce con l'ossigeno.

In un forno tradizionale, l'aria ambiente fornisce una fornitura abbondante di ossigeno. Un forno a vuoto pompa fuori questo ossigeno, riducendo la pressione a un punto in cui sono presenti troppo poche molecole di ossigeno per creare uno strato di ossido visibile, lasciando la superficie del pezzo brillante e pulita.

Prevenire la decarburazione

Per gli acciai ad alto tenore di carbonio, un altro rischio è la decarburazione, in cui gli atomi di carbonio migrano dalla superficie dell'acciaio. Questo ammorbidisce il materiale e ne degrada la resistenza all'usura.

Questa reazione è spesso indotta da tracce di ossigeno o vapore acqueo nell'atmosfera. Creando un vuoto ad alta purezza, questi gas reattivi vengono eliminati, preservando il preciso contenuto di carbonio della superficie del materiale.

Rimuovere i contaminanti superficiali

L'ambiente a vuoto pulisce attivamente anche i pezzi attraverso un processo noto come degassaggio (outgassing).

Quando il forno inizia a riscaldarsi sotto vuoto, i residui volatili sulla superficie del materiale, come oli, lubrificanti o altri contaminanti provenienti da fasi di lavorazione precedenti, vaporizzano e vengono pompati via. Ciò avviene a basse temperature, molto prima che possano incrostarsi o reagire con il pezzo durante il ciclo ad alta temperatura.

Oltre la superficie: migliorare le proprietà fondamentali del materiale

I vantaggi di un ambiente a vuoto si estendono in profondità nel materiale stesso, consentendo la creazione di componenti con proprietà meccaniche e strutturali superiori.

Ottenere una maggiore densità

Nei processi come la sinterizzazione, in cui i materiali in polvere vengono fusi in una massa solida, i gas intrappolati sono la causa principale di porosità. La porosità indebolisce il pezzo finale.

Un vuoto rimuove i gas atmosferici tra le particelle di polvere prima che vengano riscaldate. Ciò consente alle particelle di legarsi in modo più completo, con conseguente prodotto finale più denso e resistente, con una densità prossima a quella teorica, fondamentale per le ceramiche avanzate e i metalli in polvere.

Migliorare la purezza del materiale

Per settori come l'aerospaziale, il medicale e l'elettronica, la purezza del materiale è tassativa. Anche impurità minime possono portare al cedimento dei componenti.

Un forno a vuoto fornisce un ambiente inerte che impedisce l'assorbimento di elementi atmosferici come ossigeno e azoto nel materiale. Ciò assicura che il pezzo finito mantenga la chimica esatta e ad alta purezza specificata dal suo progetto.

Comprendere i compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le lavorazioni termiche. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Tempo ciclo e costo

Ottenere un vuoto spinto richiede tempo affinché le pompe evacuino la camera, rendendo i tempi ciclo più lunghi rispetto a un forno a atmosfera convenzionale. Anche le attrezzature sono più complesse e comportano un investimento iniziale e costi di manutenzione più elevati.

Complessità del processo

La gestione di un forno a vuoto richiede un livello più elevato di controllo tecnico. Fattori come la velocità di evacuazione, il livello di vuoto e il tasso di perdita devono essere gestiti attentamente per garantire risultati ripetibili e di alta qualità. Un funzionamento improprio può portare a risultati scadenti.

Comportamento specifico del materiale

Non tutti i materiali reagiscono allo stesso modo al vuoto. Alcuni elementi di lega con un'alta pressione di vapore possono "degassare" dal materiale di base ad alte temperature, alterando leggermente la composizione della lega. Questo fenomeno, noto come "vaporizzazione", deve essere tenuto in considerazione nei parametri di processo.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dai requisiti specifici del materiale e dell'applicazione finale.

- Se il tuo obiettivo principale è una finitura superficiale brillante e priva di ossido: Un forno a vuoto è il metodo più efficace, poiché rimuove direttamente l'ossigeno che causa lo scolorimento.

- Se il tuo obiettivo principale è mantenere una chimica superficiale precisa: Il vuoto fornisce un ambiente inerte essenziale per prevenire la decarburazione negli acciai o la contaminazione nei metalli reattivi.

- Se il tuo obiettivo principale è massimizzare la densità e la resistenza del materiale: Per processi come la sinterizzazione di ceramiche o la brasatura di assemblaggi complessi, il vuoto è fondamentale per rimuovere i gas intrappolati e garantire risultati senza vuoti.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume e a basso costo di pezzi non critici: Un forno a atmosfera tradizionale può offrire una soluzione più economica e con maggiore produttività.

In definitiva, un forno a vuoto trasforma l'atmosfera di lavorazione da potenziale contaminante a strumento strategico per la perfezione del materiale.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Previene l'ossidazione | Rimuove l'ossigeno per evitare scolorimento e mantenere la brillantezza superficiale. |

| Previene la decarburazione | Elimina i gas reattivi per preservare il contenuto di carbonio negli acciai. |

| Rimuove i contaminanti | Utilizza il degassaggio per vaporizzare e pompare via oli e residui. |

| Migliora la densità | Riduce la porosità nella sinterizzazione per materiali più resistenti e densi. |

| Migliora la purezza | Fornisce un ambiente inerte per mantenere la chimica esatta del materiale. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni forni a vuoto avanzate di KINTEK. Sfruttando eccellenti capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, fornendo superfici pulite e brillanti e proprietà dei materiali superiori per settori come l'aerospaziale, il medicale e l'elettronica. Contattaci oggi per discutere come possiamo migliorare la tua lavorazione termica e raggiungere la perfezione del materiale!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori