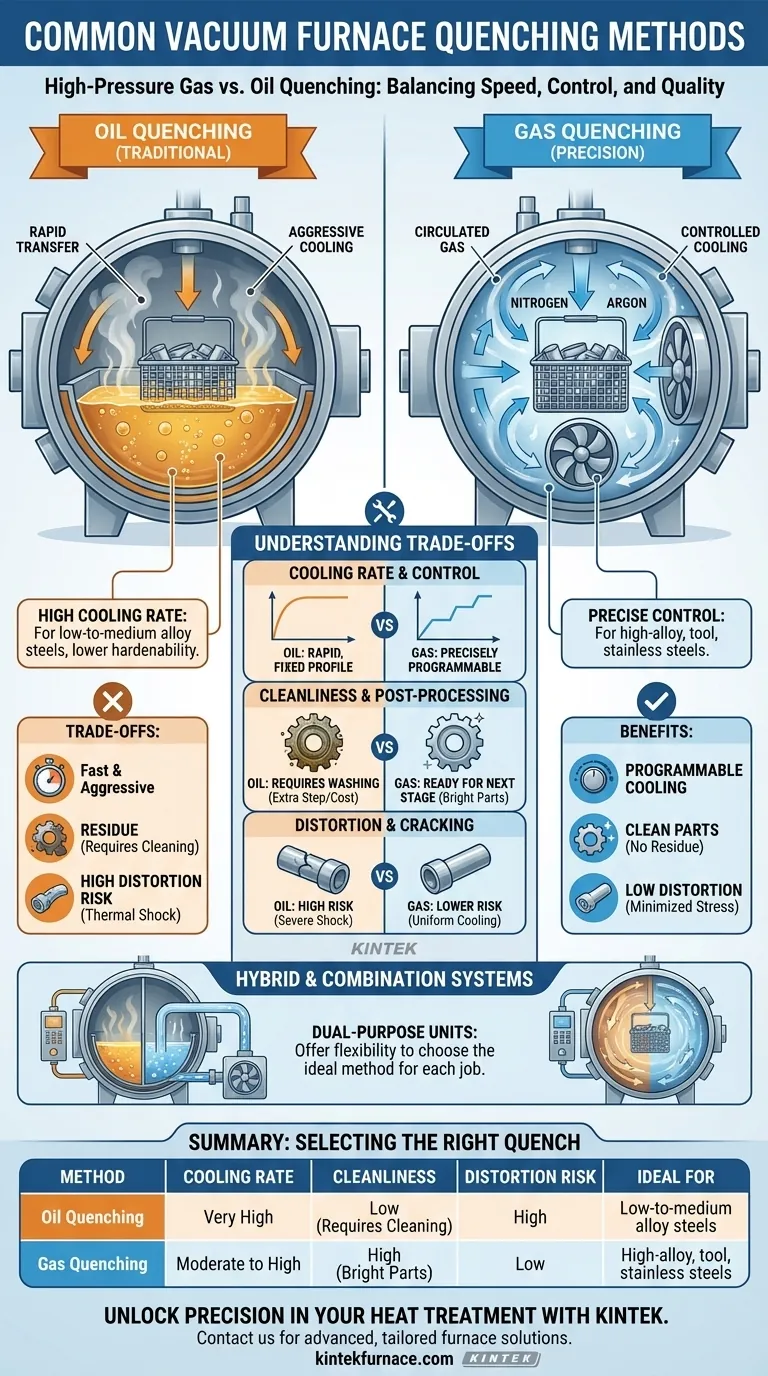

In un forno sottovuoto, la tempra si ottiene principalmente attraverso due metodi: tempra a gas ad alta pressione e tempra a olio. La scelta tra i due è dettata dal materiale specifico sottoposto a trattamento termico e dalla velocità di raffreddamento richiesta per ottenere le proprietà metallurgiche desiderate, come la durezza e la microstruttura.

La decisione fondamentale nella tempra in forno sottovuoto è un compromesso tra velocità e controllo. La tempra a olio offre le velocità di raffreddamento più elevate per leghe meno temprabili, mentre la tempra a gas offre una pulizia superiore, una distorsione ridotta e un controllo preciso del processo per materiali più sensibili e ad alta lega.

I Due Metodi di Tempra Primari Spiegati

Comprendere la meccanica e le applicazioni della tempra a gas e a olio è cruciale per qualsiasi processo di trattamento termico. Ciascun metodo interagisce con il materiale in modo diverso, producendo risultati distinti.

Tempra a Olio: L'Approccio Tradizionale

La tempra a olio comporta il trasferimento rapido del pezzo riscaldato dalla zona calda del forno sottovuoto in un bagno d'olio integrato e sigillato. Questa immersione fornisce una velocità di raffreddamento estremamente rapida e aggressiva.

Questo metodo è essenziale per alcuni acciai a bassa-media lega che possiedono una minore temprabilità. Questi materiali richiedono una tempra molto rapida per trasformare correttamente la loro microstruttura e raggiungere la piena durezza.

Tempra a Gas: Precisione e Pulizia

La tempra a gas utilizza un gas inerte di elevata purezza, più comunemente Azoto o Argon, per raffreddare il pezzo. Il gas viene introdotto nella zona calda e fatto circolare ad alta velocità da una potente ventola, con velocità di raffreddamento controllate dalla pressione del gas.

Le pressioni possono variare da livelli sub-atmosferici per un raffreddamento molto lento fino a 25 bar per la Tempra a Gas ad Alta Pressione (HPGQ). Questo metodo è ideale per materiali come acciai per utensili ad alta velocità, acciai per stampi e acciai inossidabili, che sono sensibili agli shock termici ma hanno sufficiente temprabilità per essere raffreddati efficacemente con il gas.

Comprendere i Compromessi

La scelta di un metodo di tempra non riguarda solo la sua funzione primaria; implica il bilanciamento di fattori concorrenti come l'integrità del pezzo, i requisiti di post-elaborazione e i costi operativi.

Velocità di Raffreddamento vs. Controllo

L'olio fornisce una tempra molto rapida, ma il suo profilo di raffreddamento è in gran parte fisso. È difficile modificare la velocità di raffreddamento a metà processo.

La tempra a gas offre un controllo eccezionale. Regolando la pressione del gas e la velocità della ventola, la velocità di raffreddamento può essere programmata con precisione e persino variata durante il ciclo per ottimizzare i risultati metallurgici e minimizzare lo stress.

Pulizia del Pezzo e Post-Elaborazione

I pezzi temprati in olio avranno un residuo oleoso che deve essere rimosso attraverso un successivo processo di lavaggio o pulizia. Ciò aggiunge un passaggio e un costo aggiuntivi alla produzione.

La tempra a gas produce pezzi eccezionalmente puliti e brillanti che sono spesso pronti per la fase di produzione successiva senza alcuna pulizia.

Rischio di Distorsione e Crici

Il grave shock termico della tempra a olio aumenta il rischio di distorsione, deformazione o persino cricche del pezzo, specialmente in componenti con geometrie complesse o sezioni sottili.

Il raffreddamento più uniforme e controllato di una tempra a gas minimizza significativamente lo stress termico, portando a una maggiore stabilità dimensionale e a un minor rischio di scarti.

Sistemi Ibridi e Combinati

Per offrire la massima flessibilità, alcuni forni sottovuoto sono progettati come sistemi a doppio scopo. Queste unità contengono sia un bagno d'olio integrato che un sistema di tempra a gas ad alta pressione, consentendo all'operatore di scegliere il metodo ideale per ogni lavoro specifico.

Un'altra variazione prevede la tempra con 2-5 bar di pressione del gas sulla superficie di un bagno d'olio, il che può aiutare a sopprimere i vapori d'olio e a modificare le caratteristiche di raffreddamento.

Selezione della Tempra Giusta per la Tua Applicazione

Il metodo di tempra ottimale è sempre quello che raggiunge le proprietà metallurgiche desiderate senza compromettere l'integrità del componente.

- Se il tuo obiettivo principale è la massima durezza per acciai a bassa lega: La tempra a olio è spesso la scelta necessaria grazie alla sua velocità di raffreddamento insuperabile.

- Se il tuo obiettivo principale è minimizzare la distorsione e garantire la pulizia del pezzo: La tempra a gas ad alta pressione è il metodo superiore, specialmente per acciai ad alta lega, per utensili e inossidabili.

- Se il tuo obiettivo principale è la flessibilità del processo per un'ampia varietà di materiali: Un forno a doppia camera con capacità di tempra sia a olio che a gas offre la soluzione più versatile.

In definitiva, abbinare il metodo di tempra ai requisiti specifici di trasformazione del materiale è la chiave per un trattamento termico sottovuoto di successo.

Tabella Riepilogativa:

| Metodo | Velocità di Raffreddamento | Pulizia | Rischio di Distorsione | Ideale Per |

|---|---|---|---|---|

| Tempra a Olio | Molto Alta | Bassa (richiede pulizia) | Alto | Acciai a bassa-media lega |

| Tempra a Gas | Moderata ad Alta | Alta (pezzi brillanti) | Basso | Acciai ad alta lega, per utensili, inossidabili |

Sblocca la Precisione nel Tuo Trattamento Termico con KINTEK

Hai difficoltà a scegliere il metodo di tempra giusto per i tuoi materiali? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—che include Forni a Muffola, Tubolari, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD—è completata da robuste capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia lavorando con acciai a bassa lega che richiedono tempra a olio o materiali ad alta lega che necessitano di tempra a gas, garantiamo velocità di raffreddamento ottimali, distorsione ridotta e pulizia superiore.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come i nostri forni possono migliorare l'efficienza del tuo laboratorio e raggiungere i tuoi obiettivi metallurgici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura