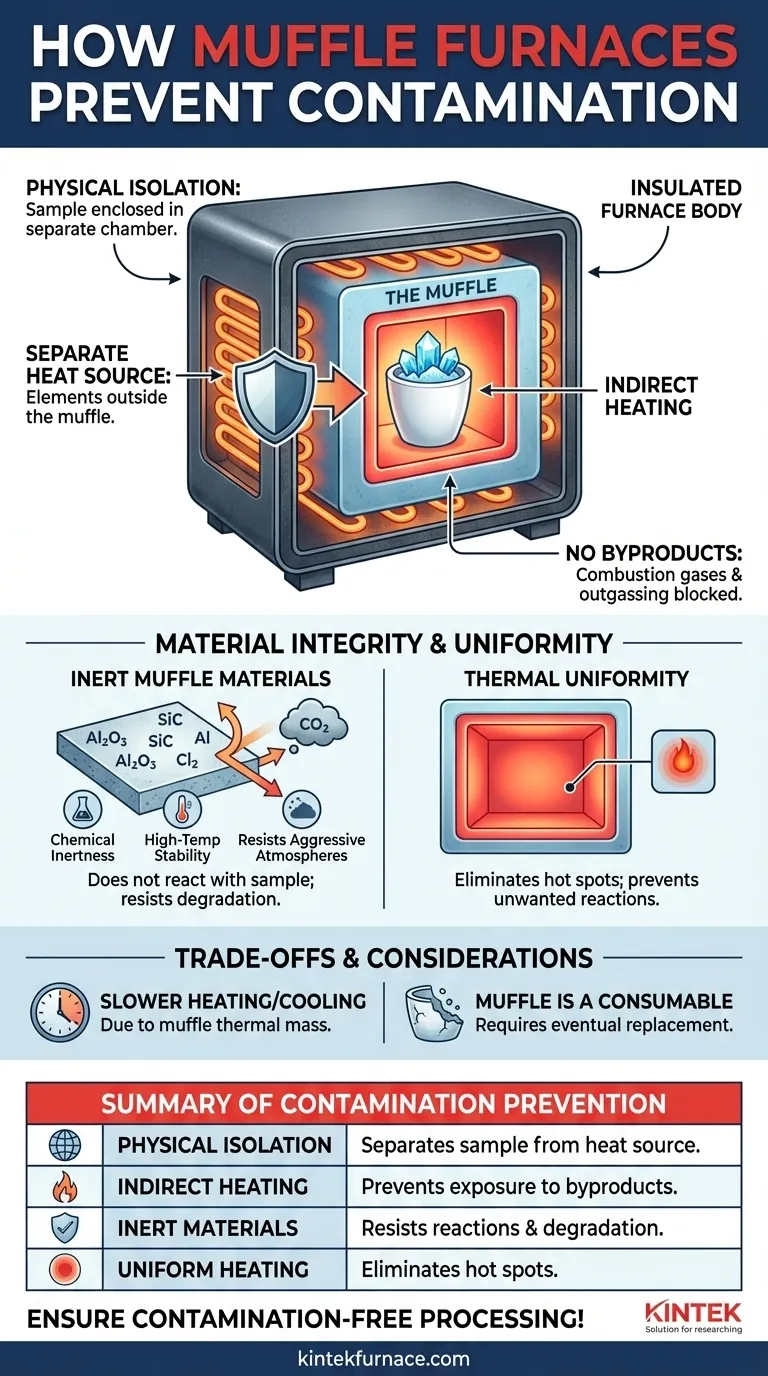

La caratteristica distintiva di un forno a muffola è il suo utilizzo dell'isolamento fisico per prevenire la contaminazione. Lo ottiene racchiudendo il materiale in una camera interna separata e isolata, la "muffola", che viene poi riscaldata dall'esterno. Questo design assicura che il campione non sia mai esposto ai sottoprodotti della combustione o alla radiazione diretta degli elementi riscaldanti, garantendo un ambiente di lavorazione pulito.

Un forno a muffola non è solo un contenitore caldo; è un sistema ingegnerizzato per la lavorazione termica in cui l'integrità del campione è fondamentale. Il suo valore principale risiede nella creazione di un ambiente chimicamente isolato separando fisicamente il materiale riscaldato dalla fonte di calore stessa.

Il Principio Fondamentale: Una Camera Dentro una Camera

L'intero design di un forno a muffola ruota attorno a un concetto semplice ma altamente efficace: il riscaldamento indiretto. Ciò impedisce ai contaminanti provenienti dalla fonte di calore di raggiungere mai il campione.

Il Ruolo della Muffola

La "muffola" è il cuore del forno. È una camera chiusa, tipicamente realizzata in ceramica ad alta temperatura o lega metallica, che contiene il materiale o il campione.

Questa camera funge da barriera completa, isolando la sua atmosfera interna dal resto del forno dove avviene il riscaldamento.

Separare la Fonte di Calore

Sia che il forno utilizzi resistenze elettriche o bruciatori a gas, la fonte di calore si trova all'esterno della muffola.

Il calore viene trasferito attraverso le pareti della muffola all'interno tramite conduzione e irraggiamento. Il campione è riscaldato dalle pareti calde della muffola, non direttamente dagli elementi riscaldanti.

Eliminare i Sottoprodotti e il Degassamento

Nei forni a gas, questo design tiene lontani dal campione i sottoprodotti della combustione come fuliggine e gas reattivi.

Nei forni elettrici, impedisce che eventuali particelle o gas rilasciati dagli elementi riscaldanti a temperature estreme (un processo noto come degassamento) contaminino il materiale.

Integrità del Materiale: Oltre la Semplice Separazione

La scelta del materiale per la muffola stessa è un secondo strato critico di controllo della contaminazione. Assicura che la camera non diventi una fonte di contaminazione.

L'Importanza dei Materiali Inerti

Le muffole sono costruite con materiali scelti per la loro inerzia chimica e stabilità alle alte temperature, come ceramiche dense o leghe metalliche speciali.

Questi materiali sono progettati per non reagire con il campione riscaldato, anche a temperature estreme, preservando così la composizione originale del campione.

Resistenza ad Atmosfere Aggressive

Molti processi termici rilasciano gas o vapori aggressivi dal campione stesso. Il materiale della muffola è selezionato per resistere all'attacco chimico di queste sostanze.

Questa resilienza impedisce alla muffola di degradarsi e rilasciare i propri materiali costituenti nella camera, il che contaminerebbe il campione e i lotti futuri.

Garantire l'Uniformità Termica

Un vantaggio secondario della muffola è che promuove un riscaldamento uniforme. Le pareti della camera assorbono e irradiano calore in modo uniforme, circondando il campione con una temperatura costante.

Ciò elimina i punti caldi che potrebbero causare reazioni collaterali indesiderate, cambiamenti di fase o degradazione del campione, proteggendo ulteriormente la sua integrità.

Comprendere i Compromessi

Sebbene molto efficace per la purezza, il design del forno a muffola comporta dei compromessi intrinseci che è importante comprendere per il controllo del processo.

Velocità di Riscaldamento e Raffreddamento più Lente

La muffola ha una massa termica significativa. Deve prima assorbire calore prima di poterlo trasferire al campione, il che si traduce in tempi di riscaldamento più lenti rispetto ai forni a riscaldamento diretto.

Allo stesso modo, si raffredda lentamente, il che può estendere il tempo totale di lavorazione. Questo è un compromesso per la superiore uniformità di temperatura e purezza che offre.

Materiale della Muffola come Consumabile

Nel tempo, cicli termici ripetuti ed esposizione a sostanze chimiche reattive degraderanno infine anche la muffola più robusta.

La muffola deve essere considerata un componente di consumo a lungo termine che potrebbe richiedere ispezione e successiva sostituzione per mantenere un ambiente privo di contaminazioni.

Fare la Scelta Giusta per il Tuo Processo

Comprendere i principi di un forno a muffola ti consente di scegliere lo strumento giusto per il tuo obiettivo specifico.

- Se la tua priorità principale è l'assoluta purezza del campione: Un forno a muffola è lo standard del settore, poiché il suo meccanismo di riscaldamento indiretto è specificamente progettato per prevenire la contaminazione.

- Se la tua priorità principale è la lavorazione di materiali altamente reattivi: Scegli attentamente il materiale della muffola (ad esempio, ceramica ad alta purezza rispetto a una lega specifica) per garantire che sia chimicamente compatibile con l'atmosfera del tuo processo.

- Se la tua priorità principale è il riscaldamento rapido e l'elevata produttività: Un forno a fiamma diretta potrebbe essere più veloce, ma devi essere certo che l'esposizione diretta ai sottoprodotti della combustione non comprometta il tuo materiale.

Sfruttando l'isolamento fisico di un forno a muffola, garantisci che l'integrità dei tuoi materiali sia governata dal tuo processo, non dalla tua attrezzatura.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Prevenzione della Contaminazione |

|---|---|

| Isolamento Fisico | Separa il campione dalla fonte di calore tramite la camera della muffola |

| Riscaldamento Indiretto | Impedisce l'esposizione ai sottoprodotti della combustione e al degassamento |

| Materiali Inerti della Muffola | Resiste a reazioni chimiche e degradazione |

| Riscaldamento Uniforme | Elimina i punti caldi che causano reazioni indesiderate |

Assicura una lavorazione termica priva di contaminazioni per il tuo laboratorio! KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, nonché sistemi CVD/PECVD. Con una R&S eccezionale e una produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri forni possono proteggere i tuoi materiali e migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici