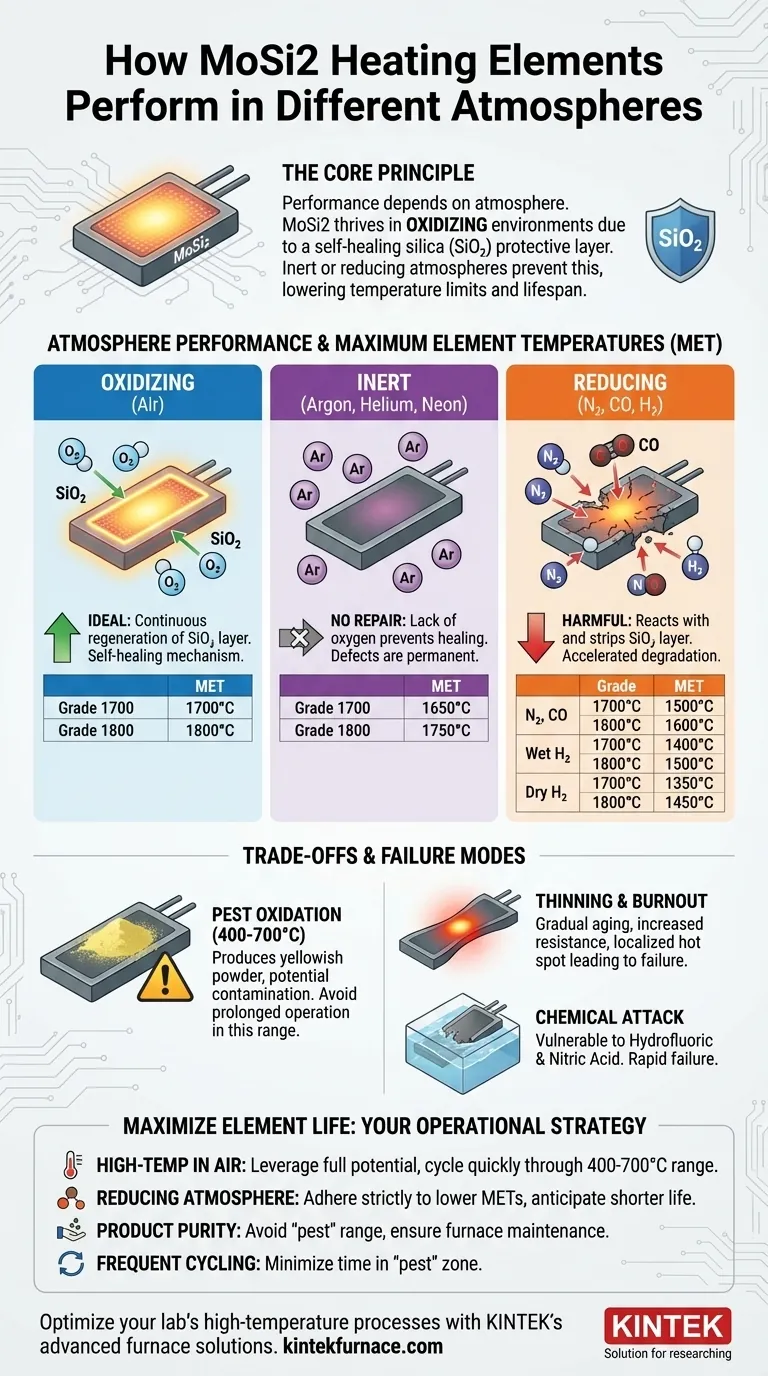

Per essere chiari, le prestazioni di un elemento riscaldante in disilicuro di molibdeno (MoSi2) sono fondamentalmente determinate dall'atmosfera in cui opera. Sebbene siano rinomati per le loro eccezionali capacità ad alta temperatura all'aria, la loro temperatura massima di esercizio e la vita utile sono significativamente ridotte in ambienti con gas inerti, riducenti o altri gas reattivi a causa dei cambiamenti nella loro chimica superficiale.

Il principio fondamentale è semplice: gli elementi in MoSi2 prosperano in atmosfere ossidanti che consentono loro di formare e rigenerare uno strato protettivo di silice (vetro). In atmosfere prive di ossigeno sufficiente, questo strato protettivo non può essere riparato, esponendo l'elemento al degrado e abbassando i suoi limiti operativi di sicurezza.

La chimica delle prestazioni del MoSi2

Gli elementi riscaldanti in MoSi2 non si limitano a resistere al calore; sfruttano una reazione chimica con l'ambiente circostante per creare una barriera protettiva. Comprendere questo meccanismo è fondamentale per utilizzarli efficacemente.

Lo strato protettivo di silice (SiO₂)

Ad alte temperature in un'atmosfera ossidante come l'aria, la superficie dell'elemento in MoSi2 reagisce con l'ossigeno. Questa reazione forma un sottile strato non poroso di vetro di quarzo (silice o SiO₂).

Questo strato di silice è la chiave delle prestazioni dell'elemento. Agisce come una barriera chimica durevole, proteggendo il disilicuro di molibdeno sottostante da un'ulteriore e più aggressiva ossidazione e degrado.

Il meccanismo di autoriparazione

La caratteristica più critica di questo strato di silice è la sua capacità di "autoripararsi". Se durante il funzionamento si forma una crepa o un difetto sulla superficie, il materiale MoSi2 appena esposto reagisce immediatamente con l'ossigeno circostante, formando nuova silice e sigillando il difetto. Questo processo è il motivo per cui gli elementi in MoSi2 possono raggiungere una vita utile così lunga a temperature estreme all'aria.

Prestazioni in diverse atmosfere

La capacità di formare e mantenere lo strato protettivo di SiO₂ determina la temperatura massima dell'elemento. La mancanza di ossigeno in altre atmosfere impedisce il processo di autoriparazione, rendendo l'elemento più vulnerabile.

Di seguito sono riportate le temperature massime tipiche dell'elemento (MET) per i gradi comuni di MoSi2 (1700 e 1800).

Atmosfera ossidante (Aria)

Questo è l'ambiente ideale. L'abbondanza di ossigeno consente la rigenerazione continua dello strato protettivo di silice.

- Grado 1700 MET: 1700°C

- Grado 1800 MET: 1800°C

Atmosfere inerti (Argon, Elio, Neon)

I gas inerti non reagiscono con l'elemento, ma non forniscono nemmeno ossigeno per riparare lo strato di silice. Eventuali difetti esistenti non verranno riparati, creando punti di guasto.

- Grado 1700 MET: 1650°C

- Grado 1800 MET: 1750°C

Atmosfere riducenti (Azoto, CO, Idrogeno)

Queste atmosfere possono essere attivamente dannose. Non solo mancano di ossigeno per le riparazioni, ma possono anche reagire chimicamente e rimuovere lo strato protettivo di silice, portando a un degrado accelerato.

- Azoto (N₂) o Monossido di Carbonio (CO):

- Grado 1700 MET: 1500°C

- Grado 1800 MET: 1600°C

- Idrogeno umido (H₂):

- Grado 1700 MET: 1400°C

- Grado 1800 MET: 1500°C

- Idrogeno secco (H₂):

- Grado 1700 MET: 1350°C

- Grado 1800 MET: 1450°C

Comprensione dei compromessi e delle modalità di guasto

Oltre alla temperatura massima, determinate condizioni introducono rischi unici che possono portare a guasti prematuri o contaminazione del processo.

Il rischio di ossidazione "pest" (ossidazione a scaglie)

A temperature più basse, in particolare tra 400°C e 700°C, il MoSi2 subisce un diverso tipo di ossidazione noto come "pest". Questo processo produce una polvere giallastra sulla superficie dell'elemento.

Sebbene questa ossidazione non danneggi la capacità di riscaldamento dell'elemento, la polvere può sfaldarsi e contaminare il forno e il prodotto. Pertanto, è necessario evitare rigorosamente un funzionamento prolungato all'interno di questo intervallo di temperatura.

Guasto a fine vita: assottigliamento e bruciatura

La modalità di guasto normale per un elemento in MoSi2 è l'invecchiamento graduale. Nel corso di centinaia o migliaia di ore, la superficie dell'elemento si ossida lentamente e si assottiglia.

Man mano che l'elemento si assottiglia, la sua resistenza elettrica aumenta. Alla fine, diventa troppo sottile per sopportare il carico di potenza, causando un punto caldo localizzato che porta alla bruciatura. La crescita del grano ad alta temperatura, che può conferire alla superficie una consistenza a "buccia d'arancia", contribuisce anche a questo processo di assottigliamento.

Attacco chimico

Sebbene gli elementi in MoSi2 siano resistenti alla maggior parte degli acidi e delle soluzioni alcaline, sono vulnerabili all'attacco chimico diretto da parte dell'acido fluoridrico e dell'acido nitrico. Queste sostanze chimiche dissolvono l'elemento e il suo strato protettivo, portando a un rapido guasto.

Come massimizzare la vita dell'elemento nella tua atmosfera

La tua strategia operativa deve allinearsi con l'atmosfera all'interno del tuo forno per garantire affidabilità e longevità.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura all'aria: Puoi sfruttare il pieno potenziale del MoSi2, ma assicurati che il tuo forno attraversi rapidamente l'intervallo 400-700°C per minimizzare l'ossidazione "pest".

- Se il tuo obiettivo principale è la lavorazione in un'atmosfera riducente (come H₂ o N₂): Devi aderire rigorosamente alle temperature massime dell'elemento più basse e prevedere una vita utile complessiva più breve rispetto al funzionamento all'aria.

- Se il tuo obiettivo principale è la purezza del prodotto: Sii vigile nell'evitare l'intervallo di temperatura di ossidazione "pest" per prevenire la contaminazione e assicurati che vengano seguite le corrette pratiche di manutenzione del forno.

- Se il tuo forno esegue cicli frequenti: Il tuo obiettivo principale è ridurre al minimo il tempo totale trascorso dagli elementi nella zona "pest" per proteggere sia i tuoi elementi che i tuoi prodotti.

In definitiva, allineare i parametri operativi con il comportamento chimico noto dell'elemento è il modo più efficace per garantire un sistema di riscaldamento affidabile e duraturo.

Tabella riassuntiva:

| Tipo di atmosfera | Grado 1700 MET (°C) | Grado 1800 MET (°C) | Note chiave |

|---|---|---|---|

| Ossidante (Aria) | 1700 | 1800 | Ideale per lo strato di silice autoriparatore |

| Inerte (Argon, ecc.) | 1650 | 1750 | Nessun ossigeno per la riparazione, rischio di guasto maggiore |

| Riducente (N₂, CO) | 1500 | 1600 | Può rimuovere lo strato di silice, accelera il degrado |

| Idrogeno umido (H₂) | 1400 | 1500 | Altamente reattivo, calo significativo della temperatura |

| Idrogeno secco (H₂) | 1350 | 1450 | Il più aggressivo, limiti di temperatura più bassi |

Ottimizza i processi ad alta temperatura del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase