Le fornaci industriali a camera elettrica garantiscono l'affidabilità del processo creando un ambiente ad alta temperatura preciso e stabile, tipicamente mantenuto a 900 gradi Celsius per l'acciaio ASTM A36. Questo rigoroso controllo della temperatura fornisce l'energia costante richiesta agli atomi di carbonio per superare la resistenza alla diffusione, mentre la conservazione del calore prolungata assicura che lo strato carburato raggiunga la profondità specificata e la trasformazione microstrutturale.

Concetto chiave: La carburazione dell'acciaio ASTM A36 non riguarda semplicemente il raggiungimento di una temperatura; riguarda il mantenimento di specifici livelli di energia nel tempo. Le fornaci a camera elettrica risolvono il problema della resistenza alla diffusione fornendo l'energia termica costante necessaria per guidare gli atomi di carbonio nella matrice dell'acciaio.

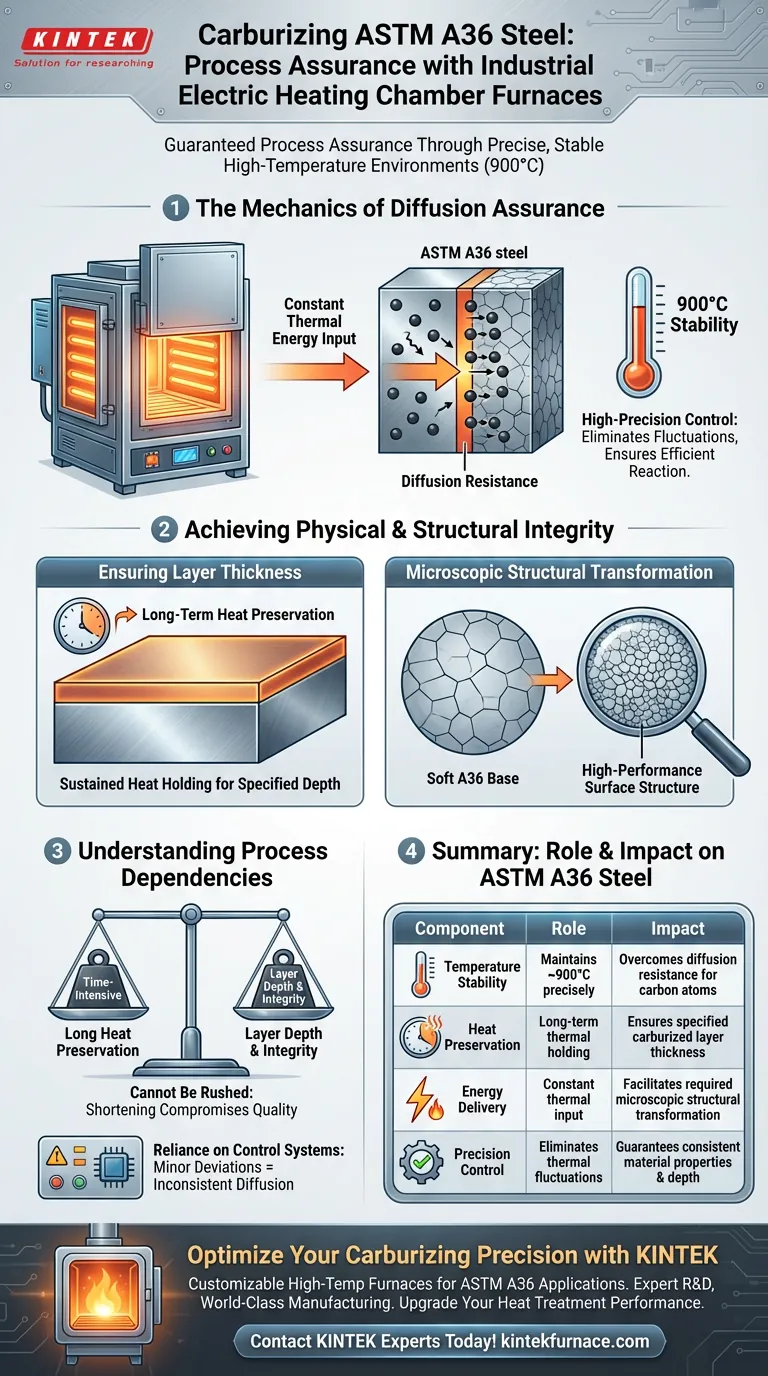

La meccanica della garanzia di diffusione

Superare la resistenza alla diffusione

La sfida principale nella carburazione dell'acciaio è la resistenza fisica all'ingresso del carbonio. Gli atomi di carbonio richiedono un'energia significativa e ininterrotta per penetrare la superficie dell'acciaio.

Le fornaci a camera elettrica forniscono questo garantendo che l'apporto di energia termica sia costante. Ciò consente agli atomi di carbonio di superare costantemente la resistenza alla diffusione e migrare nel materiale.

Stabilità a temperature critiche

Per l'acciaio ASTM A36, il processo richiede un ambiente stabile di circa 900 gradi Celsius.

Le fluttuazioni di temperatura possono interrompere l'apporto di energia necessario per la reazione. Il controllo ad alta precisione di queste fornaci elimina tali variabili, mantenendo l'ambiente esatto richiesto per il procedere efficiente della reazione chimica.

Ottenere integrità fisica e strutturale

Garantire lo spessore dello strato

La creazione di uno strato di usura durevole è una funzione del tempo e della stabilità della temperatura.

Attraverso la conservazione del calore a lungo termine, la fornace consente al processo di continuare fino a quando lo strato carburato non raggiunge il suo spessore fisico previsto. Senza questa capacità di mantenimento del calore prolungato, lo strato indurito sarebbe troppo sottile per essere efficace.

Trasformazione strutturale microscopica

La qualità del trattamento termico è determinata a livello microscopico.

Oltre alla semplice profondità, la capacità della fornace di mantenere il calore assicura che l'acciaio subisca la necessaria trasformazione strutturale microscopica. Questo cambiamento di fase è fondamentale per convertire il materiale base A36 morbido in una superficie capace di alte prestazioni.

Comprendere le dipendenze del processo

Il compromesso del tempo

Mentre le fornaci a camera elettrica forniscono precisione, la "conservazione del calore a lungo termine" richiesta per una carburazione profonda richiede tempo.

Gli operatori devono accettare che il raggiungimento dello spessore fisico previsto non può essere affrettato. L'accorciamento del ciclo di conservazione del calore comprometterà direttamente la profondità e l'integrità dello strato carburato.

Affidamento sui sistemi di controllo

L'affidabilità del processo descritta qui dipende interamente dai sistemi di controllo della temperatura della fornace.

Se il controllo ad alta precisione fallisce, l'"energia costante" necessaria per superare la resistenza alla diffusione viene persa. Anche deviazioni minori a 900°C possono comportare una diffusione incoerente e proprietà del materiale imprevedibili.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di carburazione, allinea il funzionamento della tua fornace con i tuoi specifici obiettivi metallurgici:

- Se il tuo obiettivo principale è la profondità dello strato: Dai priorità alle capacità di conservazione del calore della fornace per garantire che il ciclo venga mantenuto abbastanza a lungo per una profonda diffusione del carbonio.

- Se il tuo obiettivo principale è la consistenza strutturale: Dai priorità al controllo della temperatura ad alta precisione per garantire un apporto di energia costante e una trasformazione microscopica uniforme.

La vera affidabilità del processo deriva dalla comprensione che la fornace non è solo una fonte di calore, ma uno strumento di precisione per la gestione della diffusione atomica.

Tabella riassuntiva:

| Componente del processo | Ruolo nella carburazione | Impatto sull'acciaio ASTM A36 |

|---|---|---|

| Stabilità della temperatura | Mantiene precisamente ~900°C | Supera la resistenza alla diffusione per gli atomi di carbonio |

| Conservazione del calore | Mantenimento termico a lungo termine | Garantisce lo spessore dello strato carburato specificato |

| Erogazione di energia | Apporto termico costante | Facilita la trasformazione strutturale microscopica richiesta |

| Controllo di precisione | Elimina le fluttuazioni termiche | Garantisce proprietà e profondità del materiale coerenti |

Ottimizza la tua precisione di carburazione con KINTEK

Non lasciare che cicli termici incoerenti compromettano l'integrità del tuo materiale. KINTEK fornisce sistemi Muffola, Tubo, Rotante, Sottovuoto e CVD leader del settore, specificamente progettati per superare la resistenza alla diffusione e garantire strati carburati profondi e uniformi.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, le nostre fornaci ad alta temperatura da laboratorio e industriali sono completamente personalizzabili per soddisfare i tuoi standard metallurgici unici. Sia che tu ti concentri sulla profondità dello strato o sulla coerenza microscopica, i nostri sistemi di controllo ad alta precisione forniscono l'affidabilità del processo richiesta dalle tue applicazioni ASTM A36.

Pronto a migliorare le prestazioni del tuo trattamento termico? Contatta i nostri esperti oggi stesso per trovare la tua soluzione di fornace personalizzata!

Guida Visiva

Riferimenti

- The effect of carbonate energizer on pack carburizing ASTM A36 steel. DOI: 10.30574/gjeta.2025.23.2.0145

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo il controllo preciso della temperatura migliora l'uso di un forno a muffola digitale? Sblocca risultati affidabili e ripetibili

- Quali sono le specifiche di un forno a muffola tipico? Dettagli chiave per un controllo preciso ad alta temperatura

- Quali sono gli ultimi progressi tecnologici nei forni a muffola? Scopri le innovazioni in termini di precisione, efficienza e controllo

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazione per il tuo laboratorio

- Quali sono i principali miglioramenti tecnici di un sistema di forno-caldaia per la carbonizzazione del legno? Efficienza e Soluzioni Eco

- Perché i forni a muffola sono importanti per determinare l'umidità, le ceneri e il contenuto volatile nei materiali farmaceutici? Garantire purezza e conformità

- Qual è il vantaggio di personalizzare un forno a muffola? Ottenere precisione e affidabilità per le vostre applicazioni uniche

- Quali caratteristiche di sicurezza sono tipicamente incluse in un forno a muffola? Sistemi essenziali per la protezione dell'operatore e dell'attrezzatura