In breve, i forni rotativi a induzione elettromagnetica semplificano la manutenzione modificando radicalmente il modo in cui il calore viene generato e controllato. Sostituiscono i complessi componenti meccanici e di combustione soggetti a forte usura con un sistema di riscaldamento a stato solido senza contatto, che riduce drasticamente il numero di potenziali punti di guasto e mitiga le cause primarie del degrado del forno.

La ragione principale della manutenzione semplificata è un cambiamento tecnologico: il passaggio da sistemi meccanici e basati su combustibili soggetti a guasti a un sistema elettromagnetico più affidabile. Questo design previene intrinsecamente lo stress termico e l'usura che affliggono i forni tradizionali, portando a una maggiore durata dei componenti e a un minore intervento richiesto.

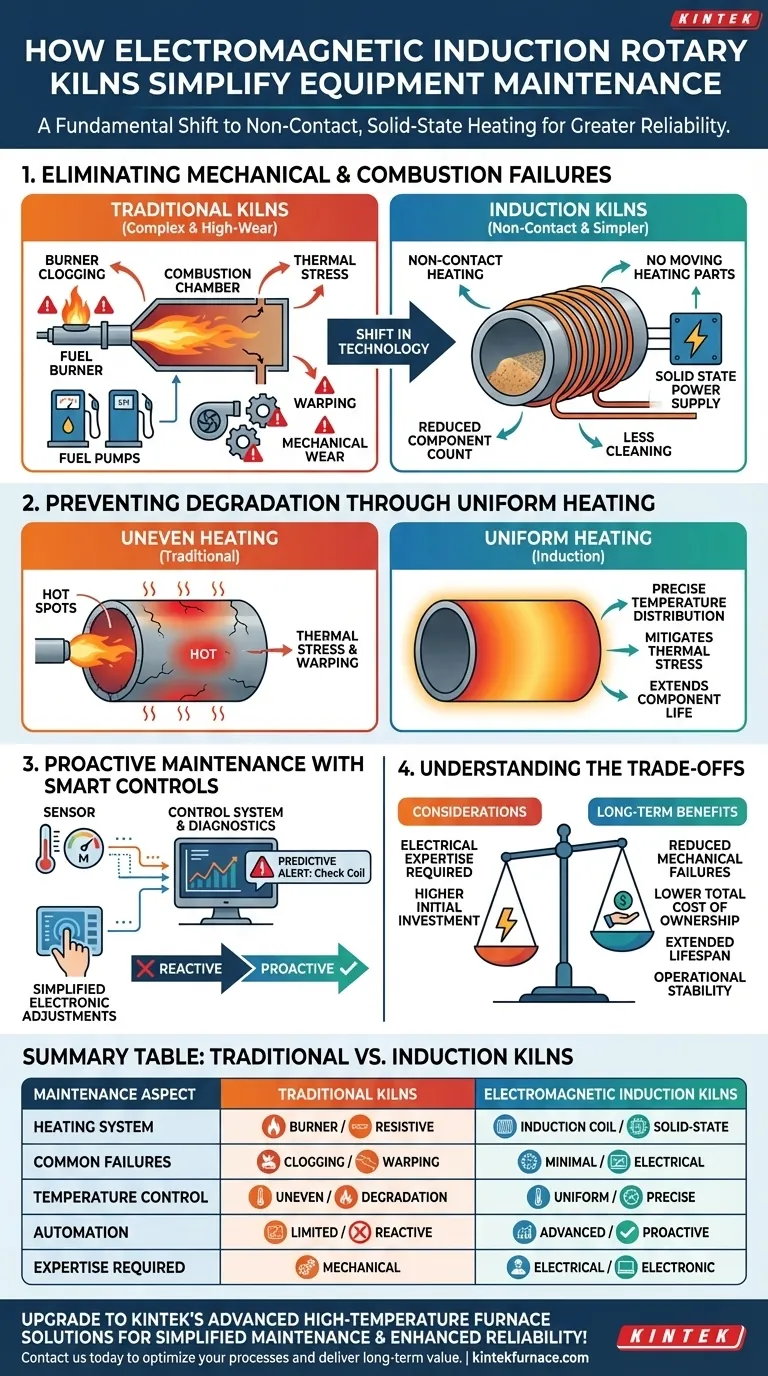

Il Principio Fondamentale: Eliminare i Guasti Meccanici e di Combustione

Il vantaggio di manutenzione più significativo deriva dalla rimozione dei componenti che storicamente causano la maggior parte dei problemi nei forni a combustibile o a riscaldamento resistivo.

Il Riscaldamento Senza Contatto Riduce l'Usura

I forni tradizionali si basano su bruciatori a combustibile, camere di combustione o elementi resistivi soggetti a calore intenso, corrosione e stress meccanico.

Il riscaldamento a induzione elettromagnetica è senza contatto. Una bobina di induzione genera un campo magnetico che riscalda direttamente il tamburo del forno, senza parti mobili nel sistema di riscaldamento stesso. Questo elimina un'ampia gamma di comuni attività di manutenzione, come la pulizia degli ugelli del carburante, la sostituzione dei bruciatori o la riparazione delle camere di combustione.

Un Design Radicalmente Più Semplice

Per sua natura, un forno a induzione ha meno componenti che possono guastarsi. Il sistema di riscaldamento è costituito da una bobina di induzione durevole e da un alimentatore a stato solido.

Questo contrasta nettamente con i sistemi tradizionali che prevedono pompe del carburante, soffianti, sistemi di accensione e complessi arrangiamenti refrattari intorno al bruciatore, tutti i quali richiedono ispezioni regolari, manutenzione e eventuale sostituzione.

Come il Riscaldamento Uniforme Previene il Degrado

Il riscaldamento non uniforme è una causa primaria dei costi di manutenzione e dei guasti catastrofici nei forni rotativi convenzionali. L'induzione elettromagnetica affronta direttamente questo problema.

Mitigare lo Stress Termico e la Deformazione

I forni a combustibile spesso creano "punti caldi" intensi dove la fiamma impatta direttamente sul guscio del forno. Questa distribuzione non uniforme della temperatura provoca la deformazione, la deformazione e la rottura del tubo metallico nel tempo.

Il riscaldamento a induzione fornisce una distribuzione della temperatura eccezionalmente uniforme e precisa intorno all'intera circonferenza del forno. Questo previene il surriscaldamento localizzato, riducendo drasticamente lo stress termico e preservando l'integrità strutturale del guscio del forno per una durata molto più lunga.

Estendere la Vita del Refrattario e dei Componenti

Il preciso controllo della temperatura riduce anche l'usura del rivestimento refrattario interno e di altri componenti. Evitando picchi di temperatura e rapide fluttuazioni, il sistema minimizza il ciclo termico che causa l'espansione e la contrazione dei materiali, portando infine a crepe e distacchi.

Il Ruolo dell'Automazione e dei Controlli Intelligenti

I moderni forni a induzione integrano sistemi di controllo avanzati che spostano la manutenzione da un modello reattivo a uno proattivo.

Monitoraggio e Diagnostica Automatizzati

I sensori monitorano continuamente parametri critici come la temperatura e la potenza in uscita. Il sistema di controllo può regolare automaticamente il riscaldamento per mantenere una perfetta consistenza.

Ancora più importante, questi sistemi possono segnalare deviazioni delle prestazioni che potrebbero indicare un problema imminente, consentendo ai team di manutenzione di affrontare un problema prima che porti a un'interruzione.

Regolazioni Semplificate

La regolazione del profilo di calore in un forno a induzione è un processo elettronico gestito tramite un pannello di controllo. Non è necessario che un tecnico acceda fisicamente e regoli manualmente un bruciatore o una valvola del carburante. Questo rende la messa a punto del processo più veloce, più sicura e più precisa.

Comprendere i Compromessi

Sebbene la manutenzione sia semplificata, non è eliminata. La natura dell'esperienza richiesta semplicemente cambia.

La Necessità di Competenza Elettrica

La manutenzione meccanica è significativamente ridotta, ma la risoluzione dei problemi del sistema richiede ora un diverso set di competenze. Un guasto nell'alimentazione o nel sistema di controllo richiede competenza nell'elettronica industriale e nei sistemi di alimentazione. I team di manutenzione abituati a sistemi puramente meccanici potrebbero richiedere una formazione aggiuntiva.

Investimento Iniziale Più Elevato

I sistemi a induzione elettromagnetica di solito comportano un costo di capitale iniziale più elevato rispetto ai tradizionali forni a combustibile. Sebbene offrano un costo totale di proprietà inferiore grazie alla ridotta manutenzione e ai risparmi energetici, questo investimento iniziale è un fattore critico da considerare.

Fare la Scelta Giusta per la Tua Operazione

La decisione di adottare un forno rotativo a induzione dipende dalle tue specifiche priorità operative.

- Se il tuo obiettivo principale è massimizzare i tempi di attività: La significativa riduzione dei punti di guasto meccanico rende un forno a induzione una scelta estremamente affidabile per processi continui.

- Se il tuo obiettivo principale è ridurre i costi a lungo termine: La maggiore durata del guscio del forno e la minore necessità di pezzi di ricambio offrono notevoli risparmi sulle spese operative per tutta la vita dell'apparecchiatura.

- Se il tuo obiettivo principale è la purezza e la qualità del processo: Il sistema di riscaldamento chiuso e senza contatto previene la contaminazione del prodotto da parte dei sottoprodotti della combustione, semplificando la manutenzione relativa alla pulizia del sistema.

In definitiva, la scelta di un forno a induzione elettromagnetica è un investimento nella stabilità operativa e nell'affidabilità a lungo termine.

Tabella Riepilogativa:

| Aspetto della Manutenzione | Forni Tradizionali | Forni a Induzione Elettromagnetica |

|---|---|---|

| Sistema di Riscaldamento | Bruciatori a combustibile, elementi resistivi soggetti a usura | Induzione senza contatto, stato solido, usura minima |

| Guasti Comuni | Intasamento bruciatore, stress termico, deformazione | Ridotto; si concentra sui componenti elettrici |

| Controllo della Temperatura | Non uniforme, causa degrado | Uniforme, preciso, previene lo stress termico |

| Automazione | Manutenzione limitata, reattiva | Sensori avanzati, diagnostica proattiva |

| Competenza Richiesta | Meccanica | Elettrica ed elettronica |

Aggiorna alle avanzate soluzioni di forni ad alta temperatura di KINTEK per una manutenzione semplificata e una maggiore affidabilità! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni rotativi a induzione elettromagnetica e altri prodotti come forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, riducendo i tempi di inattività e i costi operativi. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire valore a lungo termine!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero