In sintesi, i forni a vuoto personalizzati affrontano le sfide specifiche del settore adattando con precisione i loro sistemi principali—come gli elementi riscaldanti, i meccanismi di tempra e i controlli di purezza del vuoto—per soddisfare i requisiti di processo non negoziabili di un'applicazione specifica. Ciò consente a settori come l'aerospaziale, il medico e l'energetico di ottenere proprietà dei materiali, livelli di purezza e consistenza dei componenti impossibili con attrezzature generiche.

La decisione di utilizzare un forno a vuoto personalizzato è dettata dalla necessità, non dalla preferenza. Quando un processo di produzione richiede un controllo assoluto su variabili come l'uniformità della temperatura, le velocità di raffreddamento o la contaminazione, il design generico di un forno standard diventa una responsabilità, e la personalizzazione è l'unico modo per garantire il risultato richiesto.

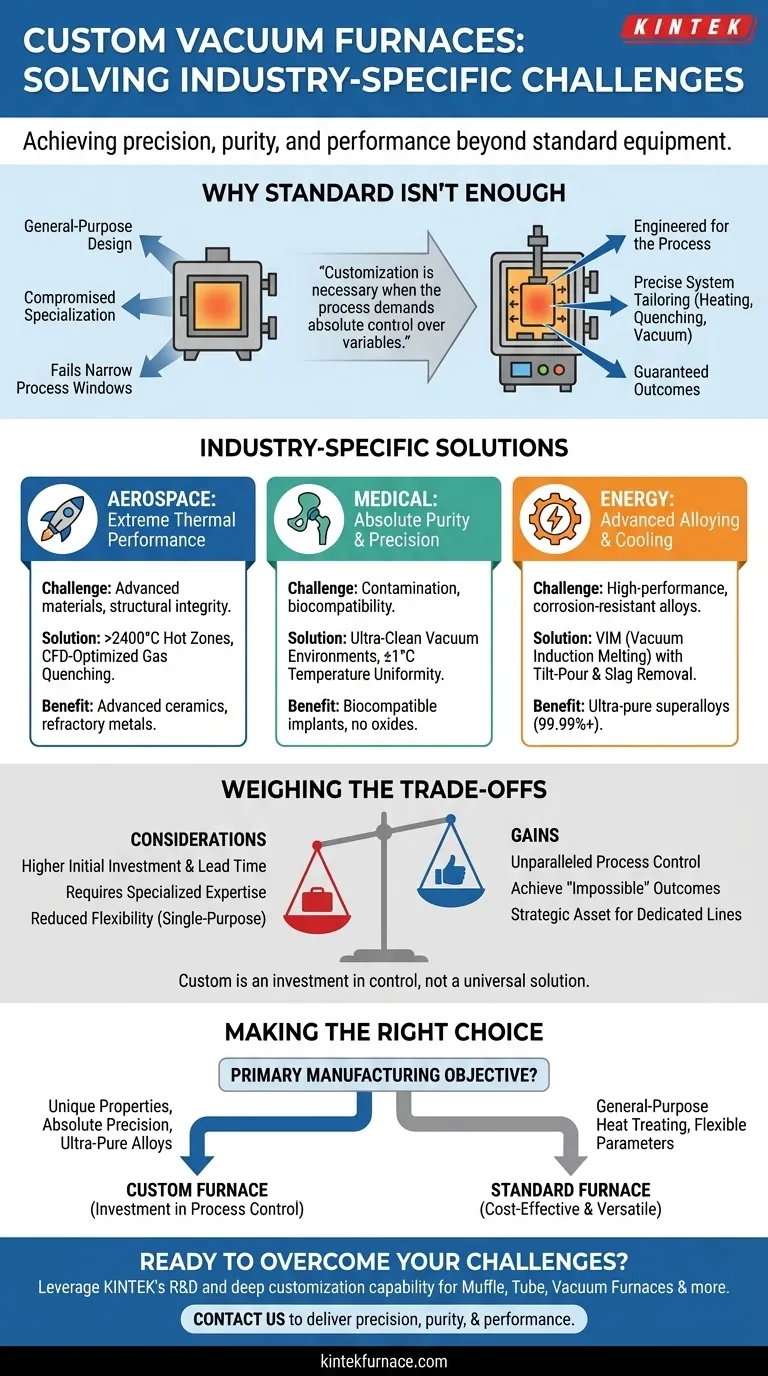

Perché un Forno Standard non è Sempre Sufficiente

I forni a vuoto standard sono progettati per essere versatili, servendo una vasta gamma di applicazioni di trattamento termico. Questa versatilità, tuttavia, deriva dal compromettere la specializzazione.

Quando un materiale specifico o una finestra di processo è estremamente stretta, questi design generici possono non riuscire a soddisfare le specifiche richieste di qualità, ripetibilità e prestazioni. La personalizzazione colma questa lacuna ingegnerizzando il forno attorno al processo stesso.

La Richiesta di Estreme Prestazioni Termiche

Per molti materiali avanzati, la temperatura esatta e la sua uniformità sono critiche. Una deviazione di pochi gradi può rovinare l'integrità strutturale di un componente.

I forni personalizzati per l'industria aerospaziale, ad esempio, sono spesso costruiti con zone calde capaci di superare i 2400°C. Ciò è necessario per la lavorazione di ceramiche avanzate e metalli refrattari utilizzati nelle pale delle turbine e negli scudi termici.

Il Requisito di Pura Assoluta

La contaminazione può essere catastrofica, specialmente nelle applicazioni mediche ed energetiche. Il "vuoto" in un forno a vuoto non è un vuoto perfetto, e il degassamento dai componenti del forno può introdurre impurità.

Per i dispositivi medici come gli impianti, i forni personalizzati forniscono ambienti a vuoto ultra-puliti e un'uniformità di temperatura convalidata di ±1°C. Ciò garantisce la biocompatibilità e previene la formazione di ossidi superficiali indesiderati o fasi materiali.

La Sfida delle Leghe Avanzate e del Raffreddamento

La creazione di leghe ad alte prestazioni o il raggiungimento di microstrutture specifiche spesso richiede più del semplice calore. Le fasi di fusione, colata e raffreddamento sono altrettanto importanti.

Per il settore energetico, i forni a fusione a induzione sotto vuoto (VIM) personalizzati vengono utilizzati per creare superleghe resistenti alla corrosione. Questi spesso presentano meccanismi di colata a ribaltamento e sistemi di rimozione delle scorie integrati per raggiungere purezze del 99,99% o superiori.

Allo stesso modo, le applicazioni aerospaziali richiedono un raffreddamento rapido e uniforme per bloccare proprietà specifiche del materiale. Ciò si ottiene con sistemi di tempra a gas ottimizzati CFD che sono progettati specificamente per la geometria e il materiale del componente, cosa che un sistema standard non può fare.

Comprendere i Compromessi della Personalizzazione

Sebbene un forno personalizzato offra un controllo di processo senza precedenti, questa specializzazione comporta significative considerazioni che devono essere attentamente valutate. Non è una soluzione universalmente superiore.

Maggiore Investimento Iniziale e Tempi di Consegna

Un forno progettato da zero per un compito specifico avrà intrinsecamente un costo iniziale più elevato e tempi di progettazione e produzione più lunghi rispetto a un modello standard.

Questo investimento deve essere giustificato dal valore del prodotto finale o dall'incapacità delle attrezzature standard di soddisfare soglie di qualità critiche.

La Necessità di Competenze Specialistiche

L'utilizzo di un'apparecchiatura altamente specializzata richiede più di una conoscenza generale. Un forno personalizzato è un sistema complesso e integrato.

Gli operatori devono avere una formazione professionale in tecnologia del vuoto, processi di trattamento termico avanzati e i sistemi di controllo elettrico specifici del forno. Errori di funzionamento possono compromettere sia l'attrezzatura che i prodotti di alto valore in lavorazione.

Flessibilità di Processo Ridotta

Un compromesso chiave per l'ottimizzazione estrema è la perdita di flessibilità. Un forno progettato per trattare termicamente perfettamente una specifica pala di turbina può essere inefficiente o completamente inadatto per la lavorazione di un componente o materiale diverso.

Ciò rende un forno personalizzato una risorsa strategica per una linea di produzione dedicata, ma una potenziale responsabilità in un ambiente R&D o di officina con elevata varietà e basso volume di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra un forno standard e uno personalizzato dovrebbe essere guidata dal tuo obiettivo di produzione primario e dal margine di errore accettabile nel tuo processo.

- Se il tuo obiettivo principale è ottenere proprietà dei materiali uniche per l'aerospaziale: La personalizzazione è essenziale per integrare temperature estreme con sistemi di tempra avanzati e ottimizzati CFD.

- Se il tuo obiettivo principale è la precisione e la ripetibilità assolute del processo per i dispositivi medici: Un forno personalizzato è necessario per garantire un'uniformità di temperatura impareggiabile e un ambiente privo di contaminazione.

- Se il tuo obiettivo principale è produrre leghe ultra-pure e specializzate per il settore energetico: Un forno a fusione a induzione sotto vuoto personalizzato con colata e purificazione integrate è l'unica via praticabile.

- Se il tuo obiettivo principale è il trattamento termico generico con parametri flessibili: Un forno standard fornirà probabilmente una soluzione più economica e versatile per le tue esigenze.

In definitiva, la scelta di un forno personalizzato è un investimento nel controllo di processo, che consente risultati che le attrezzature standard semplicemente non possono garantire.

Tabella Riassuntiva:

| Settore | Personalizzazione Chiave | Vantaggio |

|---|---|---|

| Aerospaziale | Zone calde ad alta temperatura (>2400°C), tempra a gas ottimizzata CFD | Raggiunge prestazioni termiche estreme per materiali avanzati |

| Medico | Vuoto ultra-pulito, uniformità di temperatura ±1°C | Garantisce la biocompatibilità e previene la contaminazione |

| Energia | Fusione a induzione sotto vuoto con colata a ribaltamento e rimozione delle scorie | Produce leghe ultra-pure (99,99%+) per la resistenza alla corrosione |

Pronto a superare le sfide del trattamento termico del tuo settore? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a vuoto personalizzati possano offrire la precisione, la purezza e le prestazioni che le tue applicazioni richiedono!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza