In sostanza, i forni tubolari sono utilizzati nel trattamento termico per modificare con precisione le proprietà fisiche e chimiche dei materiali. Lo fanno riscaldando campioni all'interno di una camera cilindrica a temperature elevate in condizioni altamente controllate. Questa precisione consente processi critici come ricottura, tempra, rinvenimento e sinterizzazione per materiali che vanno dai metalli e leghe alle ceramiche avanzate.

La ragione principale per cui i forni tubolari sono scelti per trattamenti termici sensibili è il loro design, che fornisce un'eccezionale uniformità della temperatura e un ambiente atmosferico rigorosamente controllato. Ciò li rende indispensabili per le applicazioni in cui la precisione ha la precedenza sulla necessità di un volume puro.

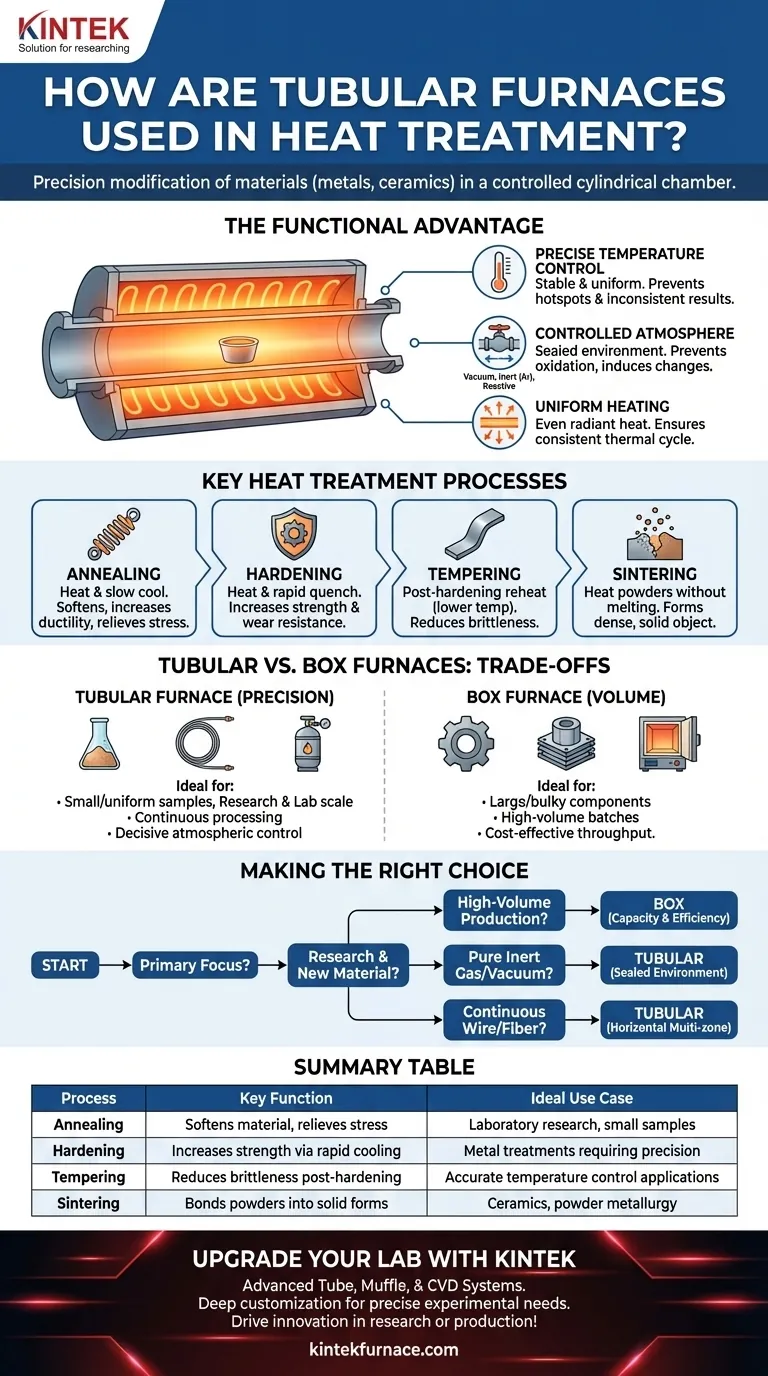

Il Vantaggio Funzionale nel Trattamento Termico

La geometria unica di un forno tubolare è ciò che lo rende così efficace. Posizionando gli elementi riscaldanti attorno a un tubo cilindrico, crea una "zona calda" di temperatura estremamente costante, essenziale per ottenere risultati prevedibili nella scienza dei materiali.

Ottenere un Controllo Preciso della Temperatura

Il sistema di controllo del forno e la disposizione dei suoi elementi riscaldanti lavorano insieme per mantenere una temperatura stabile e uniforme. Ciò impedisce la formazione di punti caldi o freddi che potrebbero rovinare un campione causando una crescita anomala dei grani, stress interni o transizioni di fase incomplete.

Creare un'Atmosfera Controllata

Il tubo può essere facilmente sigillato a entrambe le estremità, consentendo di controllare l'ambiente gassoso attorno al campione. È possibile creare un vuoto per prevenire l'ossidazione, oppure è possibile introdurre gas inerti specifici (come l'argon) o gas reattivi per indurre un cambiamento chimico sulla superficie del materiale. Questa capacità è cruciale per molti trattamenti termici avanzati.

Garantire un Riscaldamento Uniforme

Poiché il campione è posizionato al centro di una camera di riscaldamento cilindrica, riceve calore radiante uniformemente da tutte le direzioni. Questa esposizione uniforme è fondamentale per garantire che l'intero pezzo, che si tratti di una piccola capsula di polvere o di un singolo cristallo, subisca esattamente lo stesso ciclo termico.

Principali Processi di Trattamento Termico Eseguiti

I forni tubolari sono strumenti versatili in grado di eseguire un'ampia gamma di trattamenti termici, ognuno con un obiettivo diverso.

Ricottura

Questo processo prevede il riscaldamento di un materiale e il successivo raffreddamento lento per ammorbidirlo, aumentarne la duttilità e alleviare le tensioni interne. L'eccellente stabilità della temperatura e le velocità di raffreddamento programmabili di un forno tubolare lo rendono ideale per questo compito.

Tempra

La tempra aumenta la resistenza e la resistenza all'usura di un metallo riscaldandolo al di sopra della sua temperatura critica e quindi raffreddandolo rapidamente (tempra). Un forno a tubo fornisce il riscaldamento preciso, dopodiché il campione può essere rimosso rapidamente per la tempra.

Rinvenimento

Eseguito dopo la tempra, il rinvenimento riduce la fragilità di un metallo riscaldandolo a una temperatura inferiore e molto specifica. L'accuratezza di un forno tubolare è fondamentale in questo caso, poiché anche una piccola deviazione può comportare un pezzo difettoso.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, senza scioglierlo fino al punto di liquefazione. I forni tubolari forniscono il calore uniforme e l'atmosfera controllata necessari per legare insieme le particelle di una polvere, formando un oggetto denso e solido.

Comprendere i Compromessi: Forno Tubolare Rispetto ad Altri Forni

Sebbene potenti, i forni tubolari non sono la soluzione universale. Le loro capacità si sovrappongono ad altri tipi di forni e la scelta dipende dall'applicazione specifica.

Vincoli di Volume e Geometria

I forni tubolari sono più adatti per campioni più piccoli o materiali con una forma uniforme, come polveri, fili o piccole parti. Per trattare componenti grandi, ingombranti o di forma irregolare, un forno a scatola o a muffola è spesso una scelta più pratica grazie alla sua camera più grande e aperta.

Lavorazione a Lotti Rispetto a Processi Continui

I forni a scatola eccellono nell'elaborazione di grandi lotti di parti contemporaneamente. Al contrario, i forni tubolari sono ideali per lavori su scala di laboratorio, test sui materiali o lavorazione continua di un singolo pezzo lungo come una fibra o un filo che può essere fatto passare attraverso il tubo.

Quando il Controllo Atmosferico è Decisivo

Se il vostro processo è altamente sensibile all'ossigeno o richiede un gas reattivo specifico, un forno tubolare è quasi sempre la scelta superiore. Il suo design sigillato è molto più facile ed economico da sigillare e spurgare rispetto alla grande camera di un forno a scatola.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno corretto richiede di bilanciare la necessità di precisione con le tue esigenze di scala e produttività.

- Se la tua attenzione principale è la ricerca e lo sviluppo di nuovi materiali: Un forno tubolare è la scelta ideale per la sua precisione senza pari e il controllo atmosferico con piccoli campioni.

- Se la tua attenzione principale è il trattamento termico ad alto volume di molte parti: Un forno a scatola offre maggiore capacità ed efficienza in termini di costi per la lavorazione a lotti.

- Se la tua attenzione principale è un processo che richiede un gas inerte puro o un vuoto: La camera sigillata di un forno tubolare fornisce l'ambiente migliore per prevenire la contaminazione.

- Se la tua attenzione principale è il trattamento continuo di un materiale uniforme come un filo: Un forno tubolare orizzontale multi-zona è specificamente progettato per questo tipo di produzione.

In definitiva, il forno giusto è quello le cui capacità soddisfano i requisiti di scala, geometria e atmosfera del tuo materiale e processo specifici.

Tabella Riassuntiva:

| Processo | Funzione Chiave | Caso d'Uso Ideale |

|---|---|---|

| Ricottura | Ammorbidisce il materiale, allevia lo stress | Ricerca di laboratorio, piccoli campioni |

| Tempra | Aumenta la resistenza tramite raffreddamento rapido | Trattamenti metallici che richiedono precisione |

| Rinvenimento | Riduce la fragilità dopo la tempra | Applicazioni che richiedono un controllo preciso della temperatura |

| Sinterizzazione | Lega le polveri in forme solide | Ceramica, metallurgia delle polveri |

Migliora le capacità del tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni tubolari, forni a muffola e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta adattabilità alle tue esigenze sperimentali uniche, che si tratti di ricottura, tempra o sinterizzazione in atmosfere controllate. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di trattamento termico e guidare l'innovazione nella tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale