Nell'industria elettronica, i forni a porcellana svolgono un ruolo critico e specializzato nella lavorazione ad alta temperatura dei materiali fondamentali. Le loro applicazioni primarie includono la sintesi o la modifica di semiconduttori e vetro specializzato, nonché la possibilità di processi di assemblaggio controllati come la saldatura e la polimerizzazione.

Il valore di un forno a porcellana nell'elettronica non è per la costruzione di circuiti finiti, ma per la creazione e la raffinazione dei materiali stessi che li rendono possibili. Essi forniscono l'ambiente controllato, ad alto calore e privo di contaminanti richiesto per la produzione e il collaudo di componenti di prossima generazione.

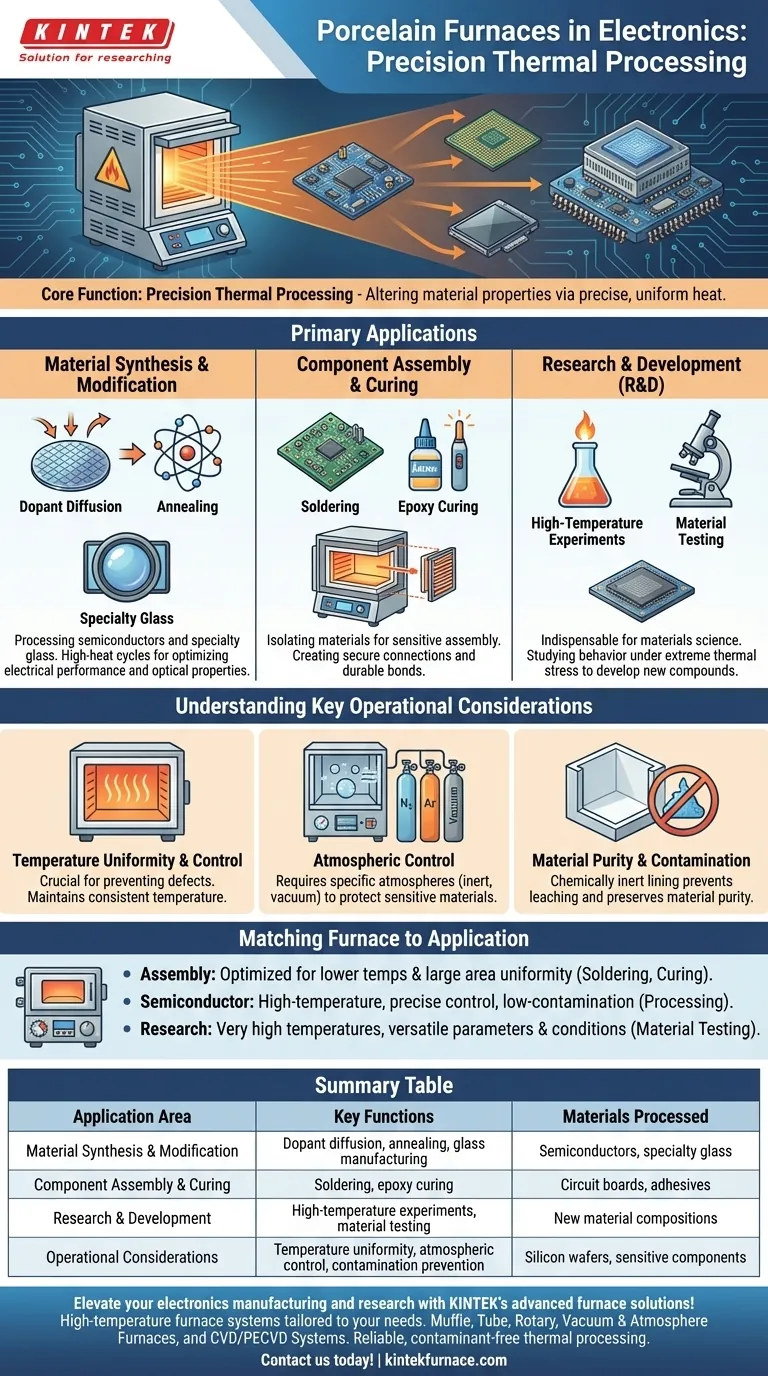

La funzione principale: lavorazione termica di precisione

La caratteristica distintiva di un forno in un contesto elettronico è la sua capacità di applicare calore preciso e uniforme. Questa energia termica è uno strumento utilizzato per alterare deliberatamente le proprietà fisiche e chimiche dei materiali.

Sintesi e modifica dei materiali

Molti materiali elettronici avanzati acquisiscono le proprietà desiderate solo dopo essere stati sottoposti a temperature estreme. I forni a porcellana forniscono l'ambiente necessario per queste trasformazioni.

Ciò include la lavorazione dei semiconduttori, dove cicli ad alto calore vengono utilizzati per diffondere i droganti nel wafer di silicio o ricotturare le strutture cristalline per riparare i danni e ottimizzare le prestazioni elettriche.

Si applica anche alla produzione di vetro speciale utilizzato in display e ottica, dove specifici profili di riscaldamento e raffreddamento sono essenziali per ottenere la giusta trasparenza, resistenza e caratteristiche di espansione termica.

Assemblaggio e polimerizzazione dei componenti

I forni a porcellana sono un tipo di forno a muffola, che isola il materiale da riscaldare dal contatto diretto con gli elementi riscaldanti. Questo design è ideale per le fasi di assemblaggio sensibili.

I forni vengono utilizzati per la saldatura di componenti complessi dove altri metodi sono impraticabili, creando connessioni elettriche sicure e affidabili su un circuito stampato.

Vengono anche utilizzati per la polimerizzazione di resine epossidiche e altri adesivi. Questo processo assicura che questi materiali formino legami forti e durevoli in grado di resistere alle sollecitazioni operative e alle temperature di un dispositivo elettronico.

Ricerca e Sviluppo (R&D)

Oltre alla produzione, questi forni sono strumenti indispensabili nei laboratori di scienza dei materiali. I ricercatori li usano per condurre esperimenti ad alta temperatura su nuove composizioni di materiali.

Studiando come i materiali si comportano sotto stress termico estremo, gli ingegneri possono determinarne i limiti operativi e sviluppare composti avanzati con specifiche proprietà elettriche, termiche o strutturali per future applicazioni elettroniche.

Comprendere le considerazioni operative chiave

Sebbene potente, l'uso efficace di un forno a porcellana nell'elettronica dipende da diversi fattori critici. Una gestione errata di questi può portare a guasti dei componenti e a risultati incoerenti.

Uniformità e controllo della temperatura

Il fattore più critico è la capacità di mantenere una temperatura uniforme in tutta la camera. Anche piccole variazioni possono causare incongruenze in un lotto di semiconduttori o creare punti di stress in un substrato di vetro, portando a difetti.

Controllo atmosferico

Molti processi elettronici richiedono un'atmosfera specifica all'interno del forno. Ciò può significare un vuoto per prevenire l'ossidazione o l'introduzione di un gas inerte (come azoto o argon) per proteggere i materiali sensibili. In altri casi, viene introdotto un gas reattivo per creare intenzionalmente uno strato di ossido.

Purezza dei materiali e contaminazione

Il rivestimento ceramico o in porcellana del forno è cruciale perché è chimicamente inerte ad alte temperature. Ciò impedisce ai materiali stessi del forno di rilasciare contaminanti nei wafer di silicio altamente puri o in altri componenti sensibili, il che potrebbe rovinarne le proprietà elettriche.

Abbinare il forno all'applicazione elettronica

Per applicare questa conoscenza, è necessario allineare le capacità del forno al proprio obiettivo specifico.

- Se il tuo obiettivo principale è l'assemblaggio di componenti: Hai bisogno di un forno ottimizzato per temperature più basse (per saldatura e polimerizzazione) con un'eccellente uniformità termica su una vasta area per elaborare intere schede o vassoi di parti contemporaneamente.

- Se il tuo obiettivo principale è la lavorazione dei semiconduttori: Richiedi un forno ad alta temperatura con un controllo di processo estremamente preciso, una sofisticata gestione atmosferica e una camera a bassa contaminazione certificata.

- Se il tuo obiettivo principale è la ricerca sui materiali: Hai bisogno di un forno versatile che possa raggiungere temperature molto elevate e che consenta una facile modifica dei parametri del ciclo e delle condizioni atmosferiche per testare una vasta gamma di variabili.

In definitiva, il forno a porcellana è uno strumento fondamentale che consente l'esistenza stessa di materiali elettronici ad alte prestazioni.

Tabella riassuntiva:

| Area di applicazione | Funzioni chiave | Materiali lavorati |

|---|---|---|

| Sintesi e modifica dei materiali | Diffusione di droganti, ricottura, produzione di vetro | Semiconduttori, vetro speciale |

| Assemblaggio e polimerizzazione dei componenti | Saldatura, polimerizzazione epossidica | Circuiti stampati, adesivi |

| Ricerca e Sviluppo | Esperimenti ad alta temperatura, test dei materiali | Nuove composizioni di materiali |

| Considerazioni operative | Uniformità della temperatura, controllo atmosferico, prevenzione della contaminazione | Wafer di silicio, componenti sensibili |

Eleva la tua produzione e ricerca elettronica con le soluzioni avanzate di forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, a Vuoto e Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia elaborando semiconduttori, assemblando componenti o sperimentando nuovi materiali, KINTEK offre una lavorazione termica affidabile e priva di contaminanti. Contattaci oggi stesso per discutere come i nostri forni possono ottimizzare le tue operazioni e promuovere l'innovazione!

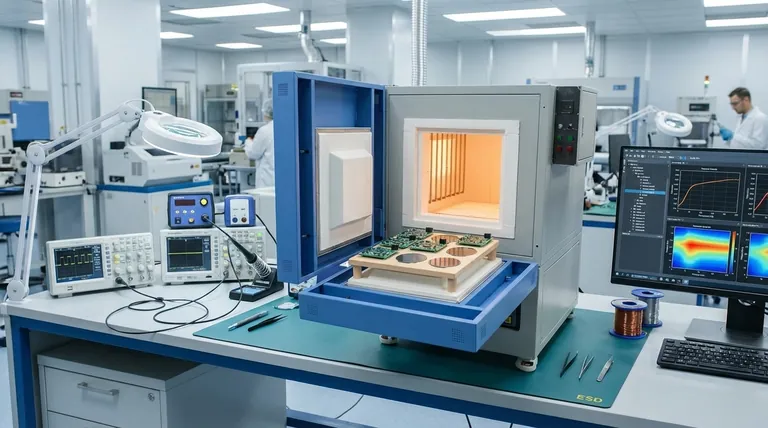

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico