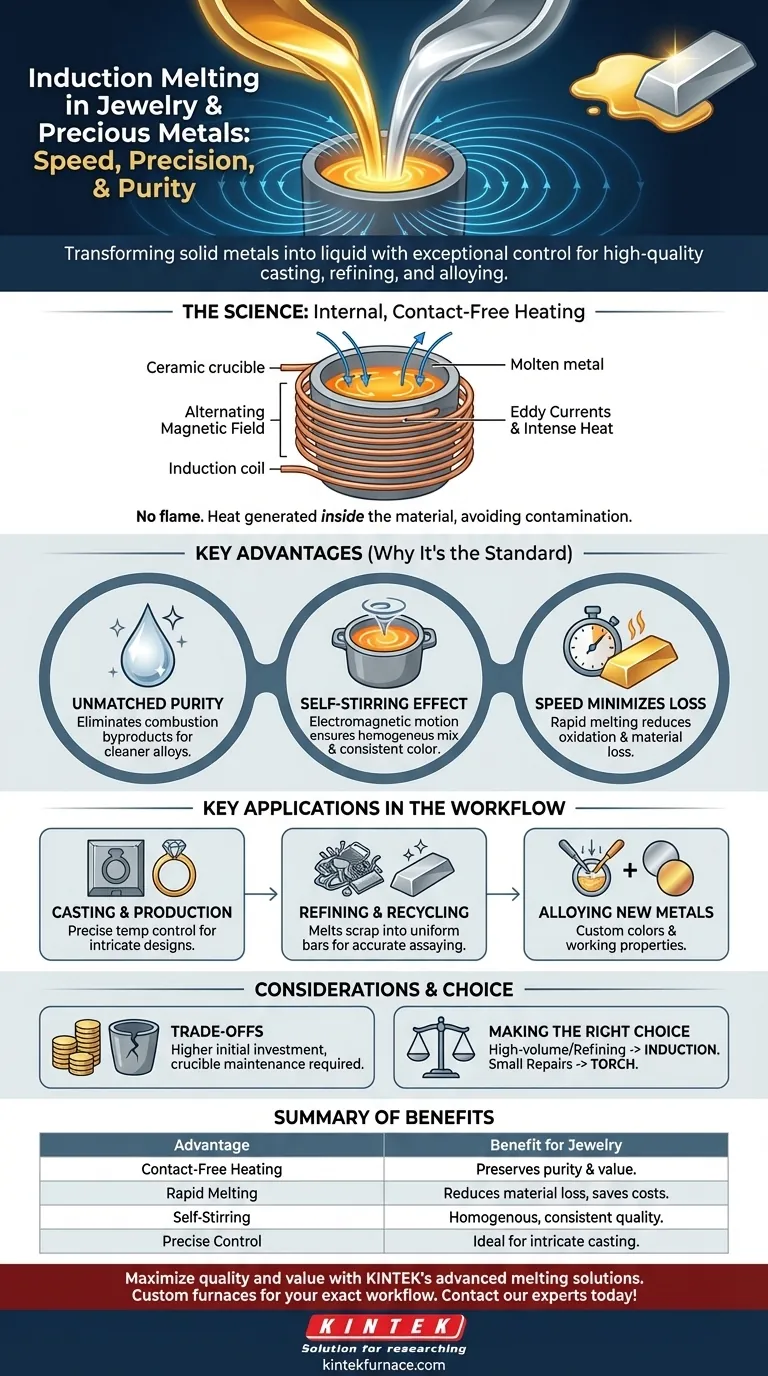

Nell'industria della gioielleria e dei metalli preziosi, i forni di fusione a induzione sono la tecnologia primaria utilizzata per fondere oro, argento, platino e le loro leghe associate. La loro funzione principale è trasformare i metalli solidi in uno stato liquido con eccezionale velocità e precisione, un requisito fondamentale per la fusione di componenti di gioielli di alta qualità, la raffinazione di rottami e la creazione di leghe metalliche precise.

Il vantaggio fondamentale della fusione a induzione non è solo la sua velocità, ma la sua intrinseca pulizia e controllo. Riscaldando il metallo dall'interno utilizzando un campo elettromagnetico, evita la contaminazione e la perdita di materiale comuni con i metodi tradizionali basati sulla fiamma, preservando direttamente il valore e l'integrità dei materiali preziosi.

Perché l'induzione è lo standard per i metalli preziosi

Il predominio della tecnologia a induzione in questo campo deriva dai suoi principi scientifici sottostanti, che si traducono direttamente in vantaggi tangibili per la lavorazione di metalli di alto valore.

Il principio: riscaldamento interno, senza contatto

Un forno a induzione utilizza un potente campo magnetico alternato per indurre correnti elettriche (note come correnti parassite) direttamente all'interno del metallo. La resistenza naturale del metallo a queste correnti genera un calore intenso e rapido.

Fondamentalmente, ciò significa che non c'è fiamma esterna o elemento riscaldante che tocchi il metallo. Il calore viene generato all'interno del materiale stesso.

Purezza e controllo qualità ineguagliabili

Poiché il processo di riscaldamento è senza contatto, elimina il rischio di contaminazione da sottoprodotti della combustione come gas o carbonio, che possono compromettere la purezza e il colore di una lega.

Questo livello di purezza è essenziale per soddisfare gli standard legali per l'oro in carati e garantire che il prodotto finale abbia le proprietà metallurgiche desiderate.

L'effetto auto-agitante

Il campo magnetico che riscalda il metallo crea anche un movimento di agitazione naturale all'interno del liquido fuso. Questa agitazione elettromagnetica è vitale per creare leghe perfettamente omogenee.

Quando si produce oro 14k, ad esempio, il forno mescola automaticamente e accuratamente l'oro puro con il rame, l'argento e altri elementi, garantendo un colore e una qualità costanti in tutto il lotto.

La velocità minimizza la perdita di metallo

I forni a induzione possono fondere un crogiolo d'oro in pochi minuti. Questa incredibile velocità non è solo per l'efficienza; minimizza il tempo in cui il metallo fuso è esposto all'aria.

Meno tempo allo stato fuso significa meno opportunità di ossidazione, che è una causa primaria di perdita di materiale. Per i metalli preziosi, anche una piccola percentuale di perdita può rappresentare un costo finanziario significativo.

Applicazioni chiave nel flusso di lavoro della gioielleria

I forni a induzione non sono uno strumento monouso; sono integrati in diverse fasi critiche del ciclo di vita dei metalli preziosi.

Fusione e produzione

Questa è l'applicazione più comune. Un operatore fonde una quantità precisa di metallo o lega a una temperatura specifica, quindi la versa in stampi, tipicamente per la fusione a cera persa. Il controllo preciso della temperatura assicura che il metallo fluisca correttamente in disegni intricati, producendo fusioni nitide e di alta qualità.

Raffinazione e riciclaggio

L'industria della gioielleria genera una quantità significativa di rottami, inclusi gli attacchi di colata, le limature e i gioielli vecchi. I forni a induzione vengono utilizzati per fondere questi materiali in una singola barra o lingotto uniforme.

Questa forma consolidata può quindi essere accuratamente analizzata per determinarne l'esatto contenuto di metallo prezioso prima di essere venduta o riutilizzata.

Legatura di nuovi metalli

Artigiani e produttori utilizzano forni a induzione per creare leghe personalizzate da metalli puri. Il controllo preciso e l'azione auto-agitante sono perfetti per sviluppare colori specifici — come oro rosa, verde o bianco — o per creare leghe con proprietà di lavorazione specifiche.

Comprendere i compromessi

Sebbene altamente efficace, la tecnologia a induzione non è una soluzione universale e comporta una serie di considerazioni pratiche.

Investimento iniziale e infrastruttura

I sistemi di fusione a induzione rappresentano un investimento di capitale significativo rispetto alle semplici configurazioni con torcia a gas e ossigeno. Richiedono anche un'infrastruttura elettrica specifica per supportare le loro esigenze di potenza.

Gestione del crogiolo

Il crogiolo in ceramica o grafite che contiene il metallo è un articolo di consumo. Deve essere accuratamente selezionato per il metallo specifico da fondere per prevenire reazioni chimiche o contaminazioni. I crogioli hanno una durata limitata e possono rompersi, richiedendo un'attenta ispezione e una sostituzione regolare.

Scala dell'operazione

I forni a induzione sono progettati per la fusione di materiale sfuso, da poche once a molti chilogrammi alla volta. Non sono pratici o efficienti per piccole riparazioni individuali o saldature da banco, dove una torcia di precisione rimane lo strumento superiore.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di fusione appropriata dipende interamente dalla scala, dallo scopo e dalla portata finanziaria della tua operazione.

- Se il tuo obiettivo principale è la fusione e la produzione ad alto volume: un forno a induzione è lo standard del settore per garantire qualità, velocità ed efficienza ripetibili.

- Se il tuo obiettivo principale è la raffinazione di rottami o la creazione di leghe consistenti: l'induzione è la scelta superiore per la sua capacità di produrre una fusione pulita e omogenea essenziale per un'analisi accurata e un controllo di qualità.

- Se il tuo obiettivo principale è il lavoro artigianale su piccola scala o le riparazioni da banco: una configurazione tradizionale con torcia è spesso più pratica ed economica per lavori su singolo pezzo e attività di saldatura dettagliate.

Comprendendo i suoi principi fondamentali, puoi sfruttare la tecnologia a induzione per massimizzare la qualità, l'efficienza e il valore delle tue operazioni con metalli preziosi.

Tabella riassuntiva:

| Vantaggio chiave | Beneficio per gioielleria e metalli preziosi |

|---|---|

| Riscaldamento senza contatto | Elimina la contaminazione, preservando la purezza e il valore del metallo. |

| Fusione rapida | Riduce l'ossidazione e la perdita di materiale, risparmiando sui costi. |

| Effetto auto-agitante | Garantisce leghe omogenee per colore e qualità costanti. |

| Controllo preciso della temperatura | Ideale per fusioni intricate e creazione di leghe personalizzate. |

Massimizza la qualità e il valore delle tue operazioni con metalli preziosi con le soluzioni di fusione avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a gioiellieri e raffinatori forni di fusione a induzione robusti e ad alte prestazioni, su misura per oro, argento, platino e le loro leghe. Le nostre profonde capacità di personalizzazione assicurano che il tuo forno soddisfi le precise esigenze del tuo flusso di lavoro, sia per la fusione ad alto volume, il riciclaggio di rottami o lo sviluppo di leghe precise. Contatta i nostri esperti oggi per discutere come possiamo migliorare il tuo processo di fusione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori