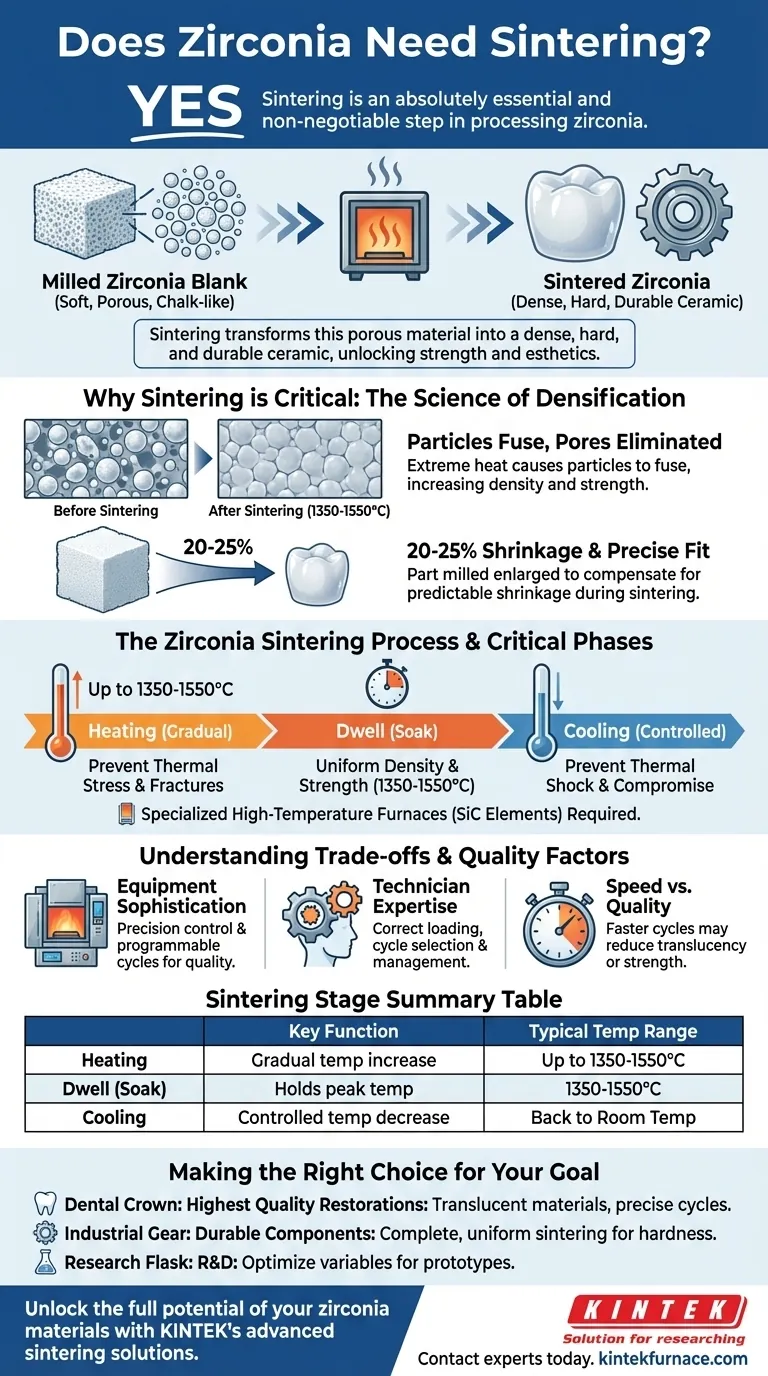

Sì, la sinterizzazione è un passaggio assolutamente essenziale e irrinunciabile nella lavorazione della zirconia. Dopo essere stata fresata da un blocco, la zirconia esiste in uno stato morbido, simile al gesso, facile da modellare ma privo delle proprietà necessarie per la sua applicazione finale. Il processo di sinterizzazione utilizza calore estremo per trasformare questo materiale poroso in una ceramica densa, dura e durevole, sbloccando la resistenza e l'estetica per cui la zirconia è conosciuta.

La sinterizzazione non è semplicemente una fase di finitura; è la trasformazione metallurgica fondamentale che conferisce alla zirconia la sua forza, durabilità e proprietà estetiche. Senza di essa, una parte in zirconia fresata è inutilizzabile per qualsiasi applicazione ad alte prestazioni, dalle corone dentali ai componenti industriali.

Cos'è la Sinterizzazione e Perché è Critica?

La sinterizzazione è un processo ad alta temperatura che modifica fondamentalmente la struttura fisica della zirconia. Comprendere questa trasformazione è fondamentale per apprezzare perché non può essere saltata.

Da uno Stato Poroso a una Struttura Solida

Prima della sinterizzazione, un restauro in zirconia fresata è costituito da fini particelle ceramiche che sono state pressate insieme. Sebbene mantenga la sua forma, è poroso, debole e opaco.

Il processo di sinterizzazione riscalda il materiale a una temperatura appena inferiore al suo punto di fusione, tipicamente tra 1350°C e 1550°C (2462°F e 2822°F).

La Scienza della Densificazione

A queste temperature estreme, le singole particelle di zirconia si fondono tra loro nei loro punti di contatto. Questo processo, noto come densificazione, elimina i pori tra le particelle.

Man mano che il materiale diventa più denso, diventa significativamente più forte e più resistente alle fratture. Questa è la fonte delle eccezionali proprietà meccaniche della zirconia.

L'Impatto sul Ritiro e sull'Adattamento

Una conseguenza critica della densificazione è il ritiro prevedibile. Una parte in zirconia si ritirerà di circa il 20-25% durante il ciclo di sinterizzazione.

Per ottenere le dimensioni finali corrette, la parte deve essere fresata in uno stato ingrandito. Ciò richiede un software di progettazione sofisticato e una calibrazione precisa tra scanner, software e forno per garantire un adattamento accurato.

Il Processo di Sinterizzazione della Zirconia

Il processo di sinterizzazione è più di un semplice riscaldamento e raffreddamento; è un ciclo controllato con precisione in cui ogni fase è vitale per la qualità del prodotto finale.

Forni Specializzati ad Alta Temperatura

La sinterizzazione della zirconia richiede un forno speciale in grado di raggiungere e mantenere temperature molto elevate con estrema precisione. I forni standard per porcellana dentale non possono raggiungere queste temperature.

Questi forni spesso utilizzano robusti elementi riscaldanti in carburo di silicio (SiC), che sono durevoli e chimicamente compatibili con l'ambiente di sinterizzazione della zirconia.

Le Tre Fasi Critiche

- Riscaldamento: La temperatura del forno viene aumentata gradualmente secondo un programma specifico. Un riscaldamento troppo rapido può introdurre stress termici e causare fratture.

- Mantenimento (o Soaking): Il forno mantiene il materiale alla temperatura di picco target per un periodo prestabilito. Questa fase di "mantenimento" assicura che l'intero restauro raggiunga una densità uniforme.

- Raffreddamento: La temperatura viene abbassata in modo controllato. Proprio come il riscaldamento rapido, il raffreddamento rapido può causare shock termici e compromettere l'integrità della zirconia.

Comprendere i Compromessi e i Fattori di Qualità

Ottenere un risultato perfetto con la zirconia non è automatico. Dipende da una combinazione di tecnologia, materiali e abilità tecnica.

La Sofisticazione dell'Attrezzatura Conta

La qualità e la consistenza del restauro finale sono direttamente collegate alla qualità del forno di sinterizzazione. I forni avanzati offrono un controllo della temperatura più preciso e cicli programmabili adattati a diversi tipi di zirconia.

L'Esperienza del Tecnico è Cruciale

Un tecnico esperto sa come caricare correttamente il forno, selezionare il ciclo di sinterizzazione appropriato per il materiale specifico e gestire il processo per evitare insidie comuni. La sua esperienza è un fattore critico nella produzione di risultati personalizzati di alta qualità.

Cicli Veloci vs. Cicli di Qualità

Molti forni moderni offrono cicli di sinterizzazione "veloci" che possono ridurre drasticamente i tempi di lavorazione. Sebbene siano altamente efficienti, questi cicli più veloci possono talvolta comportare una minore traslucenza o una forza leggermente ridotta rispetto ai cicli più lunghi e convenzionali. La scelta implica un compromesso tra i tempi di consegna e il massimo potenziale estetico.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di sinterizzazione deve essere allineato all'applicazione prevista della parte in zirconia. Il tuo approccio dovrebbe essere dettato dal tuo obiettivo primario.

- Se il tuo obiettivo principale è produrre restauri dentali della massima qualità: Investi in un forno di sinterizzazione affidabile ad alta temperatura e assicurati che i tecnici siano esperti nei cicli specifici richiesti per i moderni materiali in zirconia traslucida.

- Se il tuo obiettivo principale è la produzione di gioielli o componenti industriali durevoli: Riconosci che un ciclo di sinterizzazione completo e uniforme è la chiave per sbloccare la durezza e la resistenza all'usura che rendono la zirconia un materiale superiore.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di materiali: Tratta il ciclo di sinterizzazione—temperatura, tempo di mantenimento e velocità di raffreddamento—come una variabile critica per ottimizzare le proprietà meccaniche e ottiche finali dei tuoi prototipi in zirconia.

In definitiva, padroneggiare il processo di sinterizzazione è fondamentale per sfruttare appieno il potenziale della zirconia e ottenere risultati eccezionali in modo costante.

Tabella Riepilogativa:

| Fase di Sinterizzazione | Funzione Chiave | Intervallo di Temperatura Tipico |

|---|---|---|

| Riscaldamento | Aumento graduale della temperatura per prevenire stress termici e fratture. | Fino a 1350-1550°C |

| Mantenimento (Soak) | Mantiene la temperatura di picco per garantire densità e forza uniformi. | 1350-1550°C |

| Raffreddamento | Diminuzione controllata della temperatura per prevenire shock termici. | Di nuovo a temperatura ambiente |

Sblocca il pieno potenziale dei tuoi materiali in zirconia con le soluzioni avanzate di sinterizzazione di KINTEK.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di sinterizzazione, sia per restauri dentali ad alta traslucenza che per componenti industriali ultra-durevoli.

Contatta i nostri esperti oggi stesso per discutere come i nostri forni possono garantire risultati costanti e di alta qualità per le tue applicazioni in zirconia.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti