Sì, i forni rotativi a riscaldamento indiretto sono eccezionalmente adatti per la cattura del carbonio. Il loro design fondamentale è ciò che li rende così efficaci. A differenza dei forni a fuoco diretto, dove i gas di combustione si mescolano con il materiale lavorato, un forno indiretto riscalda il materiale dall'esterno. Ciò mantiene separata e non diluita la CO2 rilasciata dal processo (ad esempio, dalla calcinazione o dalla pirolisi), creando un flusso concentrato che è significativamente più facile ed economico da catturare.

Il vantaggio principale non è che il forno stesso catturi il carbonio, ma che il suo design produca un flusso di CO2 di processo ad alta purezza. Questo aggira elegantemente la parte più costosa di molti sforzi di cattura del carbonio: la separazione della CO2 dall'azoto e dall'eccesso di ossigeno nei tipici gas di scarico.

Come i forni indiretti abilitano la cattura del carbonio

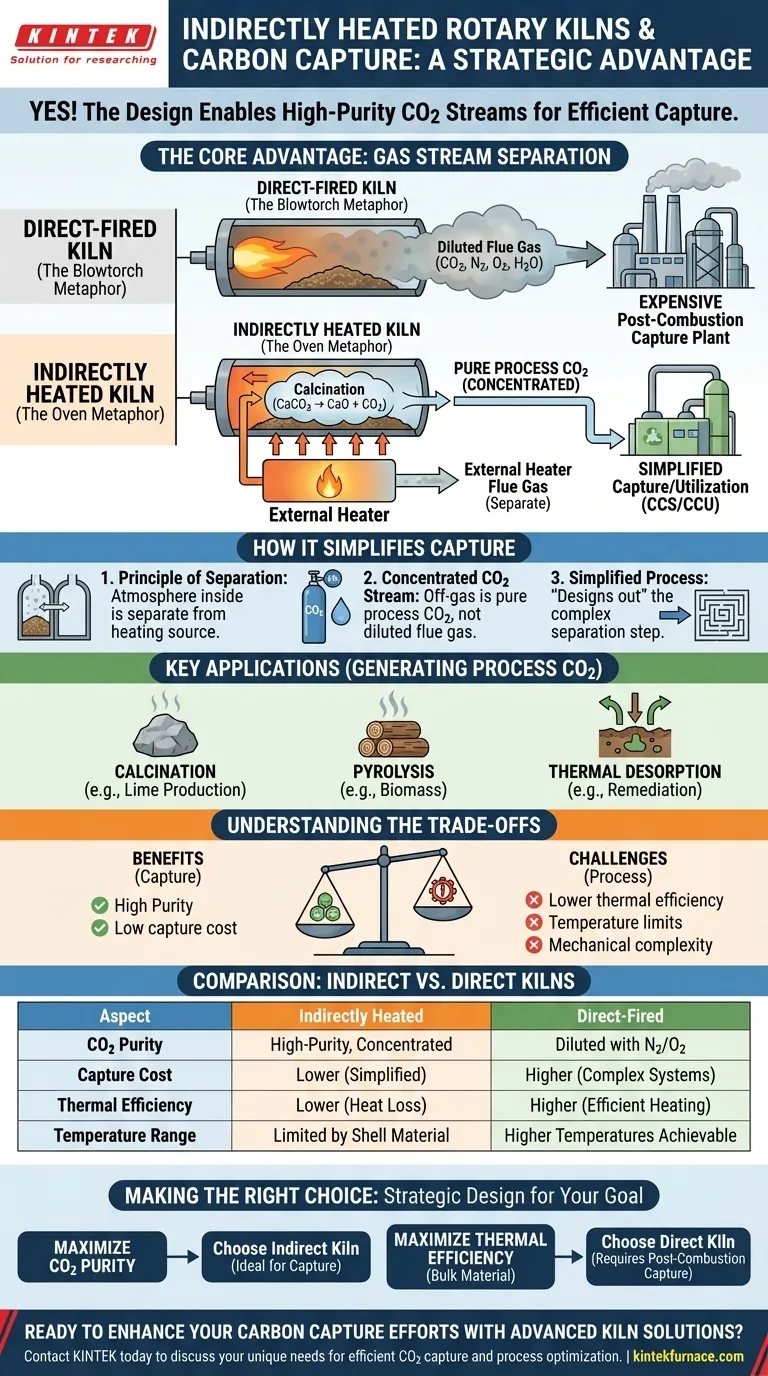

Per comprenderne il valore, è necessario innanzitutto cogliere la differenza fondamentale nel modo in cui operano i forni diretti e indiretti. Questa distinzione è la chiave del loro ruolo nella decarbonizzazione.

Il principio della separazione dei flussi di gas

Un forno a fuoco diretto funziona come un enorme cannello, con la fiamma e i gas di combustione caldi che fluiscono direttamente sopra e attraverso il materiale. Questo è molto efficiente per il trasferimento di calore, ma mescola il gas di scarico di processo con i prodotti della combustione (CO2, vapore acqueo e, cosa più importante, grandi volumi di azoto proveniente dall'aria).

Un forno rotativo a riscaldamento indiretto, al contrario, funziona più come un forno da cucina. L'involucro rotante viene riscaldato esternamente e quel calore viene trasferito attraverso la parete metallica al materiale che cade all'interno. L'atmosfera all'interno del forno è completamente separata dalla fonte di riscaldamento.

Produzione di un flusso di CO2 concentrato

Questa separazione è fondamentale. Quando un processo come la calcinazione avviene all'interno di un forno indiretto (ad esempio, riscaldando il calcare, CaCO₃), la reazione rilascia CO₂.

Poiché nessun gas di combustione entra nell'interno del forno, il gas di scarico risultante è quasi CO2 di processo pura, non un gas di scarico diluito. Questo flusso ad alta purezza può essere convogliato direttamente a un'unità di compressione, utilizzo o sequestro.

Semplificazione dell'intero processo di cattura

In un impianto convenzionale con un forno a fuoco diretto, la cattura del carbonio richiede un impianto di assorbimento chimico "post-combustione" grande e costoso per isolare la CO2 dall'enorme volume di azoto.

Utilizzando un forno indiretto, si elimina essenzialmente il problema della separazione dal sistema fin dall'inizio. Ciò rende il processo complessivo di cattura e stoccaggio (CCS) o di utilizzo (CCU) del carbonio notevolmente più semplice ed economicamente più vantaggioso.

Principali applicazioni che generano CO2 di processo

I forni indiretti sono impiegati in varie industrie in cui la cattura delle emissioni di processo è un obiettivo primario. Il loro preciso controllo della temperatura li rende ideali per queste applicazioni.

Calcinazione dei minerali

La calcinazione è un processo di decomposizione termica. Viene utilizzata per produrre calce dal calcare (CaCO₃ → CaO + CO₂) e in altre fasi di lavorazione dei minerali che rilasciano CO₂ come risultato diretto di un cambiamento chimico, non dalla combustione del combustibile.

Pirolisi e carbonizzazione

Quando si riscaldano materiali organici come biomassa, legno di scarto o fanghi di depurazione in assenza di ossigeno (pirolisi), un forno indiretto rilascia composti volatili. Il flusso di gas risultante è spesso ricco di CO₂ e altri idrocarburi, che possono essere catturati o raffinati.

Desorbimento termico e bonifica

I forni indiretti sono utilizzati per pulire terreni contaminati o rifiuti industriali. Il riscaldamento del materiale espelle gli inquinanti per la raccolta e il trattamento. L'atmosfera controllata previene la combustione indesiderata e semplifica la gestione del flusso di gas di scarico, consentendo la cattura della CO2 se sono presenti materiali carboniosi.

Comprensione dei compromessi

Sebbene ideali per la cattura del carbonio, i forni indiretti non sono una soluzione universale. Una valutazione obiettiva richiede la comprensione dei loro limiti.

Efficienza termica

Poiché il calore deve essere condotto attraverso la pesante parete metallica del forno, il riscaldamento indiretto è generalmente meno efficiente dal punto di vista termico rispetto al riscaldamento diretto. Più energia può essere persa nell'ambiente circostante, aumentando potenzialmente il consumo di carburante per i bruciatori esterni.

Limitazioni di temperatura

La temperatura massima raggiungibile all'interno di un forno indiretto è limitata dalla scienza dei materiali della parete del forno stessa. Sono necessarie leghe ad alte prestazioni per applicazioni ad alta temperatura, il che aumenta i costi. I forni a fuoco diretto possono spesso raggiungere temperature di processo più elevate più facilmente.

Complessità meccanica e scala

Il design di un forno indiretto, con la sua atmosfera sigillata e la camicia di riscaldamento esterna, è più complesso di un semplice tubo a fuoco diretto. Garantire una tenuta perfetta per prevenire perdite d'aria, che diluirebbero il flusso di CO2, è una considerazione di manutenzione critica e continua.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia del forno giusta dipende interamente dal tuo obiettivo primario, poiché la scelta ottimale comporta il bilanciamento tra efficienza, costo e impatto sulla decarbonizzazione.

- Se il tuo obiettivo principale è massimizzare la purezza della CO2 per la cattura: Un forno a riscaldamento indiretto è la scelta superiore perché produce intrinsecamente un flusso concentrato di CO2, riducendo drasticamente i costi di separazione a valle.

- Se il tuo obiettivo principale è massimizzare l'efficienza termica per un materiale sfuso: Un forno a fuoco diretto potrebbe essere più economico, a condizione che tu sia pronto a investire in un sistema di cattura post-combustione separato e su larga scala per gestire il gas di scarico diluito.

- Se il tuo obiettivo principale è lavorare materiali sensibili al calore: Un forno indiretto offre un riscaldamento delicato e uniforme senza impatto diretto della fiamma, rendendolo la soluzione ideale per il controllo qualità, con il vantaggio di essere "pronto per la cattura".

In definitiva, sfruttare un forno rotativo a riscaldamento indiretto è una scelta di progettazione strategica che ingegnerizza in modo proattivo una soluzione per la cattura del carbonio direttamente alla fonte.

Tabella riassuntiva:

| Aspetto | Forni a Riscaldamento Indiretto | Forni a Fuoco Diretto |

|---|---|---|

| Purezza della CO2 | Flusso concentrato ad alta purezza | Diluito con azoto e ossigeno |

| Costo di Cattura | Inferiore grazie alla separazione semplificata | Superiore, richiede sistemi post-combustione |

| Applicazioni | Calcinazione, pirolisi, desorbimento termico | Lavorazione di materiali sfusi |

| Efficienza Termica | Inferiore, maggiore perdita di calore | Superiore, riscaldamento più efficiente |

| Intervallo di Temperatura | Limitato dai materiali dell'involucro | Può raggiungere temperature più elevate |

Pronto a migliorare i tuoi sforzi di cattura del carbonio con soluzioni per forni ad alta temperatura su misura? Noi di KINTEK sfruttiamo una R&S eccezionale e la produzione interna per fornire apparecchiature avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a ottenere una cattura efficiente della CO2 e un'ottimizzazione del processo. Contattaci oggi stesso per discutere come le nostre soluzioni possono avvantaggiare il tuo laboratorio o processo industriale!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura