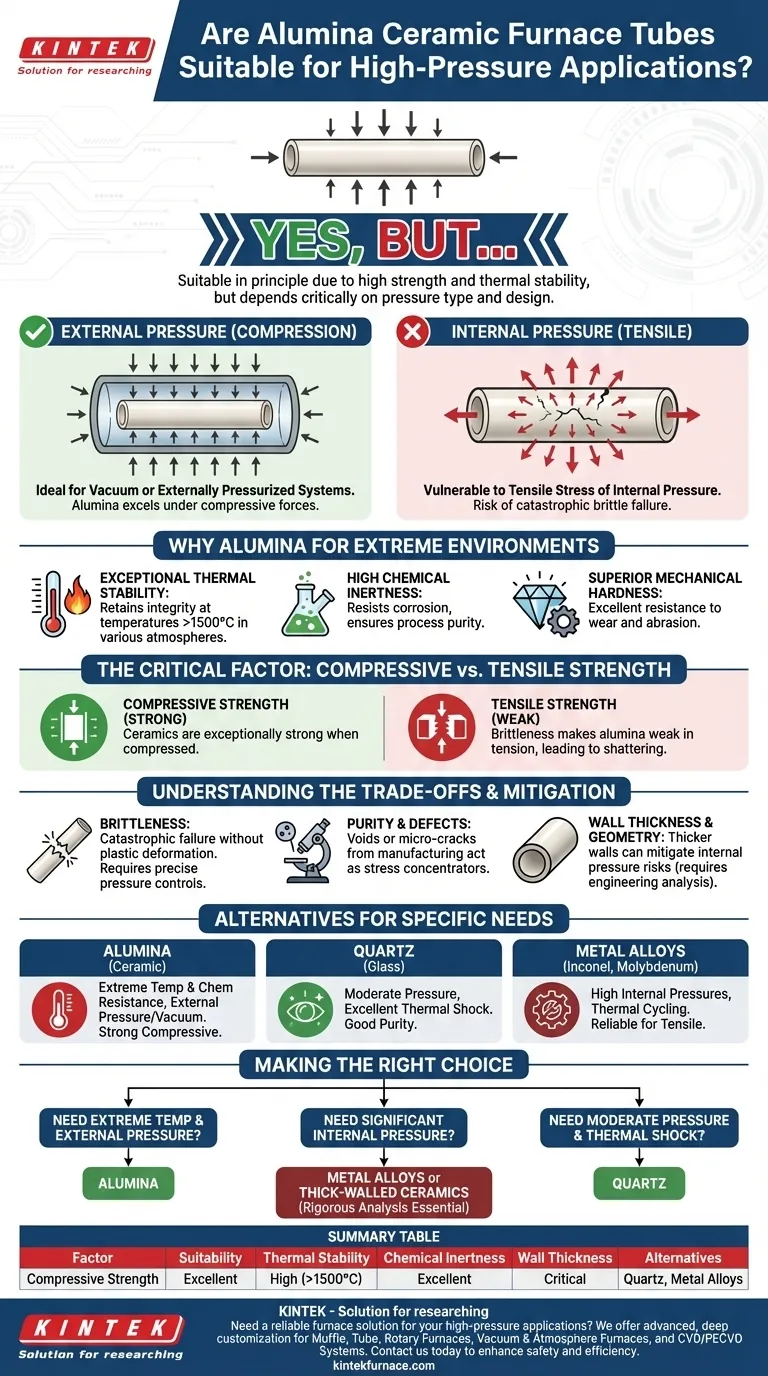

In linea di principio, sì, i tubi per forni in ceramica di allumina possono essere utilizzati per applicazioni ad alta pressione grazie alla loro eccellente resistenza meccanica e stabilità termica. Tuttavia, la loro idoneità non è assoluta e dipende interamente dalle specifiche condizioni operative, in particolare dalla natura della pressione e dalle specifiche di progettazione del tubo.

Mentre l'allumina eccelle sotto forze compressive, rendendola ideale per sistemi a vuoto o pressurizzati esternamente, la sua intrinseca fragilità la rende vulnerabile alle sollecitazioni di trazione della pressione interna. Un'analisi ingegneristica approfondita della vostra specifica applicazione non è solo raccomandata, è essenziale per la sicurezza e l'affidabilità.

Perché l'allumina è considerata per ambienti estremi

L'allumina ad alta purezza (Al₂O₃) è un materiale di riferimento per applicazioni di forni esigenti grazie a una combinazione unica di proprietà che le consentono di mantenere l'integrità dove altri materiali fallirebbero.

Eccezionale Stabilità Termica

Le ceramiche di allumina possiedono un punto di fusione molto alto e mantengono la loro integrità strutturale a temperature estreme. Questo le rende ideali per processi che superano i 1500°C in atmosfere inerti, riducenti o ad alto vuoto.

Elevata Inerzia Chimica

Questo materiale mostra una notevole resistenza agli attacchi chimici e all'erosione. Rimane stabile se esposto a un'ampia gamma di sostanze corrosive, garantendo la purezza del processo e prolungando la vita dei componenti del forno.

Resistenza Meccanica Superiore

L'allumina è un materiale estremamente duro, il che si traduce in un'eccellente resistenza all'usura e all'abrasione. Questa proprietà è critica in applicazioni in cui si prevede contatto fisico o flusso di particolato.

Il fattore critico: Resistenza alla compressione vs. alla trazione

La decisione di utilizzare un tubo di allumina per un'applicazione a pressione dipende dalla comprensione di come le ceramiche si comportano sotto diversi tipi di stress. Questo è il fattore più importante da considerare.

La forza dell'allumina in compressione

Le ceramiche sono eccezionalmente forti quando vengono schiacciate o compresse. Per questo motivo, un tubo di allumina è una scelta eccezionale per forni ad alto vuoto o sistemi con alta pressione esterna, dove le forze spingono verso l'interno sul tubo.

La sfida della sollecitazione di trazione

La debolezza primaria dell'allumina è la sua fragilità e la bassa resistenza alla trazione. Quando un tubo è pressurizzato dall'interno, le sue pareti sono soggette a "stress circonferenziale", una forza di trazione che le tira in direzioni opposte. È qui che l'allumina ha maggiori probabilità di rompersi.

Il ruolo dello spessore e della geometria della parete

Per mitigare il rischio di rottura sotto pressione interna, si può utilizzare una parete del tubo più spessa. Tuttavia, questa è una questione di calcolo ingegneristico attento. Il diametro del tubo, la sua lunghezza e l'entità della pressione devono essere tutti presi in considerazione in un'analisi formale dello stress.

Comprendere i compromessi

Sebbene potente, l'allumina non è una soluzione universalmente perfetta. Essere consapevoli dei suoi limiti è cruciale per una progettazione di sistema sicura ed efficace.

Fragilità e cedimento catastrofico

A differenza dei metalli, che si piegano o si deformano plasticamente prima di rompersi, le ceramiche cedono catastroficamente. Un tubo di allumina sovrapressurizzato non si allunga; si frantuma. Questo rischio deve essere gestito con precisi controlli di pressione e sistemi di scarico di sicurezza.

Purezza e difetti di fabbricazione

La resistenza meccanica di un tubo ceramico dipende fortemente dalla sua purezza e dall'assenza di difetti microscopici. Vuoti o micro-crepe dal processo di fabbricazione possono agire come concentratori di stress, diventando il punto di origine per un cedimento catastrofico sotto pressione. Acquistate sempre da un fornitore affidabile con chiare specifiche.

Alternative: Quarzo e leghe metalliche

Per alcune applicazioni ad alta pressione, altri materiali potrebbero essere più adatti. I tubi di quarzo ad alta purezza offrono eccellenti proprietà termiche e possono essere una buona scelta per pressioni moderate. Per pressioni interne molto elevate, specialmente se combinate con cicli termici, i tubi in leghe metalliche specializzate (ad es. Inconel, molibdeno) sono spesso la scelta più sicura e affidabile.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'allumina è il materiale corretto, valuta la tua principale necessità operativa.

- Se il tuo obiettivo principale è la resistenza a temperature estreme e agli agenti chimici sotto pressione esterna o in vuoto: L'allumina di elevata purezza è una scelta eccellente grazie alla sua superiore resistenza alla compressione.

- Se la tua applicazione comporta una significativa pressione interna: Devi eseguire un'analisi rigorosa dello stress, e spesso leghe metalliche o ceramiche a parete spessa appositamente ingegnerizzate sono alternative più sicure.

- Se hai bisogno di elevata purezza con pressione moderata ed eccellente resistenza agli shock termici: Il quarzo ad alta purezza può essere un'alternativa valida da considerare insieme all'allumina.

In definitiva, far corrispondere le proprietà fondamentali del materiale al profilo di stress specifico del tuo sistema è la chiave per un funzionamento sicuro e affidabile.

Tabella riassuntiva:

| Fattore | Idoneità per applicazioni ad alta pressione |

|---|---|

| Resistenza a compressione | Eccellente per sistemi a pressione esterna o a vuoto |

| Resistenza a trazione | Scarsa per pressione interna; rischio di cedimento fragile |

| Stabilità termica | Elevata, adatta per temperature superiori a 1500°C |

| Inerzia chimica | Eccellente, resiste alla corrosione e mantiene la purezza |

| Spessore della parete | Critico; pareti più spesse possono mitigare i rischi di pressione interna |

| Alternative | Quarzo per pressione moderata, leghe metalliche per alta pressione interna |

Hai bisogno di una soluzione per forni affidabile per le tue applicazioni ad alta pressione o alta temperatura? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con robuste capacità di personalizzazione profonda, soddisfiamo con precisione i requisiti sperimentali unici di diversi laboratori. Contattaci oggi stesso per migliorare la sicurezza e l'efficienza del tuo laboratorio con sistemi di forno su misura!

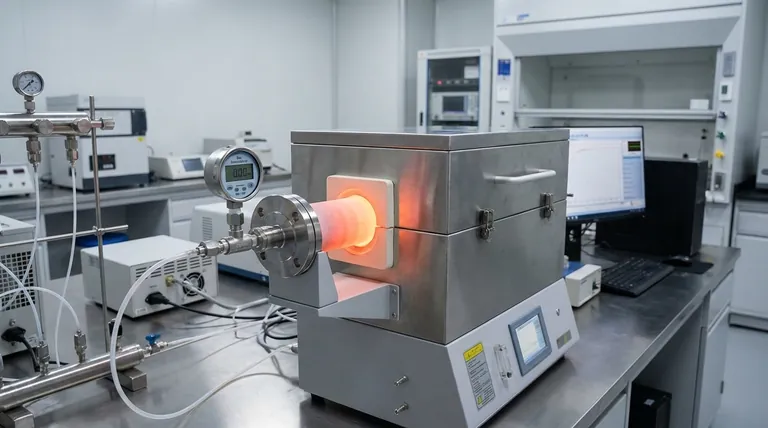

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali