No, non tutti gli elementi riscaldanti in grafite sono uguali. Sebbene siano tutti realizzati in grafite, il grado specifico del materiale, il suo processo di produzione e il suo design finale creano differenze significative in termini di prestazioni, durata e idoneità all'applicazione. Queste distinzioni sono fondamentali per garantire efficienza e affidabilità in ambienti ad alta temperatura come i forni a vuoto.

La selezione di un elemento riscaldante in grafite non riguarda un componente generico, ma una scelta ingegneristica precisa. L'elemento giusto deve corrispondere alle proprietà del materiale, come purezza e densità, e al suo design fisico ai requisiti specifici di temperatura, atmosfera e processo della tua applicazione.

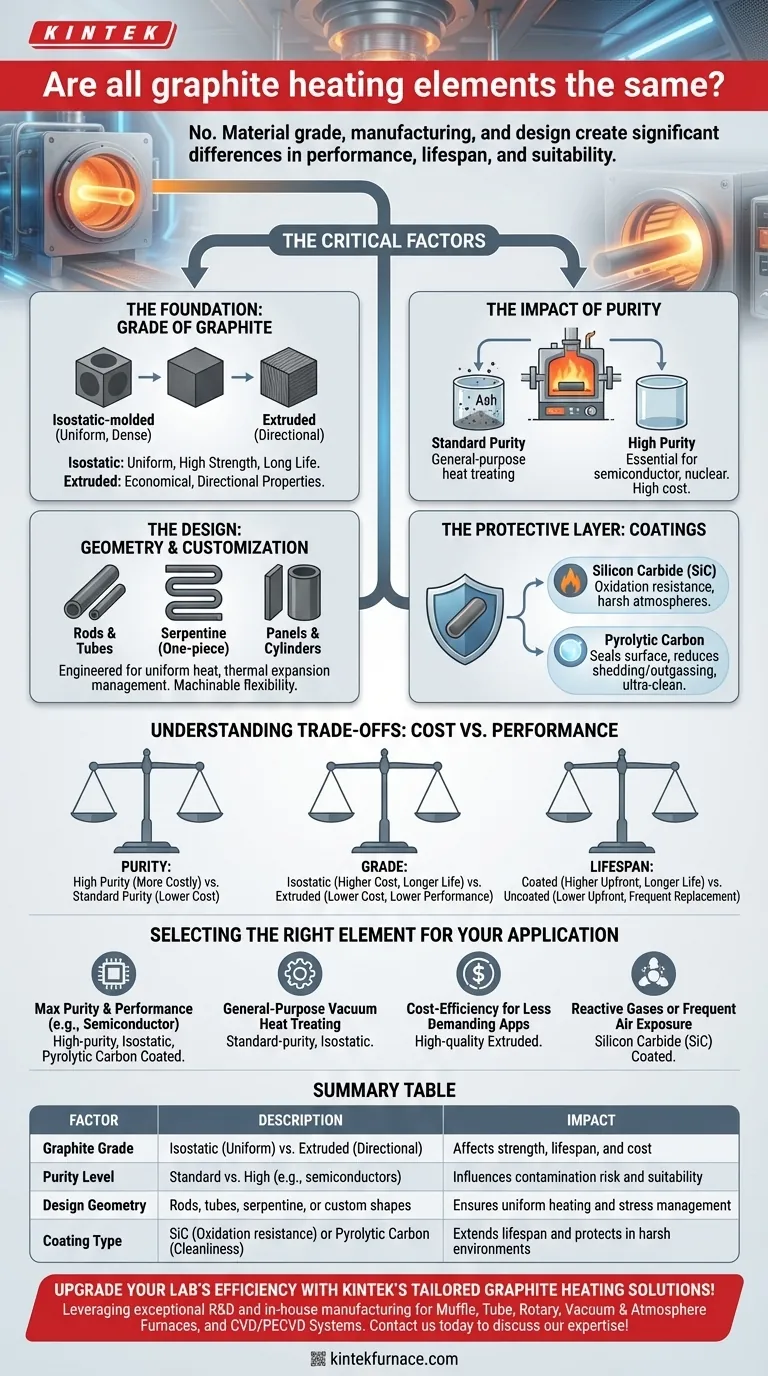

I Fattori Critici Che Differenziano Gli Elementi in Grafite

Capire cosa rende un elemento in grafite diverso da un altro si riduce a poche variabili chiave nella sua scienza dei materiali e costruzione fisica. Questi fattori influenzano direttamente la resistività elettrica, la resistenza meccanica e la resistenza chimica.

La Base: Grado della Grafite

Il materiale di base stesso è il primo punto di differenziazione. La grafite è generalmente classificata in due gradi primari per questo scopo.

La grafite stampata isostaticamente viene creata pressando la polvere di grafite uniformemente da tutte le direzioni. Ciò si traduce in un materiale altamente consistente, denso con proprietà uniformi, eccellente resistenza e una lunga durata, rendendolo ideale per le applicazioni più esigenti.

La grafite estrusa viene formata spingendo una pasta di grafite attraverso una filiera. Questo processo è più economico ma si traduce in un materiale con proprietà di grano direzionali, il che significa che la sua resistenza e conduttività elettrica possono variare a seconda dell'orientamento.

L'Impatto della Purezza

La grafite per elementi riscaldanti subisce un processo di purificazione ad alta temperatura per rimuovere impurità come la cenere. Il livello di purezza è una specifica critica.

I gradi di purezza standard sono adatti per molte applicazioni generiche di trattamento termico e sinterizzazione.

I gradi ad alta purezza sono essenziali per settori come la produzione di semiconduttori o le applicazioni nucleari, dove anche tracce di contaminanti dall'elemento riscaldante potrebbero rovinare il prodotto o il processo.

Il Design: Geometria e Personalizzazione

Essendo un materiale lavorabile, la grafite offre un'immensa flessibilità di design. Gli elementi possono essere realizzati in una vasta gamma di forme per ottimizzare le prestazioni per una specifica zona calda del forno.

I design comuni includono semplici barre o tubi, complessi elementi serpentino (monopezzo) e arrangiamenti multi-pezzo a pannello o cilindro. La geometria è progettata per garantire una distribuzione uniforme del calore e per accogliere l'espansione termica senza causare stress meccanici.

Lo Strato Protettivo: Rivestimenti

Per migliorare le prestazioni e la durata, gli elementi in grafite possono essere rivestiti con altri materiali. Ciò è particolarmente importante per proteggere dall'ossidazione e dall'attacco chimico.

Un rivestimento in carburo di silicio (SiC) è una scelta comune che aumenta drasticamente la resistenza dell'elemento all'ossidazione, consentendogli di operare in vuoti non perfetti o atmosfere contenenti gas reattivi.

Un rivestimento in carbonio pirolitico può anche essere applicato per sigillare la porosità superficiale della grafite. Ciò riduce la dispersione di particelle e il degassamento, il che è fondamentale per ambienti ultra-puliti.

Comprendere i Compromessi: Costo vs. Prestazioni

La scelta dell'elemento riscaldante giusto implica un equilibrio tra i tuoi requisiti tecnici e il tuo budget. La scelta ideale per un'applicazione potrebbe essere inutilmente costosa o avere scarse prestazioni in un'altra.

La Purezza Ha un Prezzo

Il processo intensivo del forno richiesto per raggiungere livelli di purezza elevati e ultra-elevati aggiunge costi significativi. Un elemento per la lavorazione dei semiconduttori può essere sostanzialmente più costoso di uno utilizzato per il trattamento termico generale dei metalli.

Grafite Isostatica vs. Estrusa

La grafite isostatica offre prestazioni superiori, uniformità e una maggiore durata, ma ha un costo iniziale più elevato. Per applicazioni meno critiche o quelle con budget più limitati, la grafite estrusa può fornire una soluzione efficace ed economica se le sue proprietà direzionali sono prese in considerazione nel design.

Il Dilemma della Durata: Rivestiti vs. Non Rivestiti

Gli elementi rivestiti offrono un chiaro vantaggio in termini di longevità, specialmente in ambienti dove un vuoto perfetto non è sempre mantenuto. Tuttavia, questa protezione aggiuntiva comporta un aumento dei costi iniziali. Gli elementi non rivestiti sono più semplici e meno costosi, ma potrebbero richiedere una sostituzione più frequente se sottoposti a condizioni ossidanti.

Selezione dell'Elemento Giusto per la Tua Applicazione

La tua scelta deve essere guidata dalle esigenze specifiche del tuo processo. Non esiste un singolo elemento "migliore", ma solo quello più adatto al tuo obiettivo.

- Se il tuo obiettivo principale è la massima purezza e prestazioni (es. lavorazione di semiconduttori): Hai bisogno di un elemento in grafite isostaticamente stampato ad alta purezza, spesso con un rivestimento in carbonio pirolitico per prevenire la contaminazione.

- Se il tuo obiettivo principale è il trattamento termico generico in vuoto: Un elemento isostaticamente stampato di purezza standard offre un eccellente equilibrio tra lunga durata e prestazioni affidabili.

- Se il tuo obiettivo principale è l'efficienza dei costi per un'applicazione meno esigente: Un elemento in grafite estrusa di alta qualità può offrire la soluzione più economica senza un significativo compromesso nella funzione.

- Se il tuo processo prevede gas reattivi o frequente esposizione all'aria: Un elemento rivestito in carburo di silicio (SiC) non è facoltativo; è essenziale per prevenire una rapida degradazione e garantire una vita utile accettabile.

Comprendere queste distinzioni trasforma il processo di selezione da un semplice acquisto a una decisione ingegneristica strategica.

Tabella Riepilogativa:

| Fattore | Descrizione | Impatto |

|---|---|---|

| Grado della Grafite | Isostatica (uniforme) vs. Estrusa (direzionale) | Influisce su resistenza, durata e costo |

| Livello di Purezza | Standard vs. Alta (es. per semiconduttori) | Influenza il rischio di contaminazione e l'idoneità |

| Geometria del Design | Barre, tubi, serpentino o forme personalizzate | Garantisce un riscaldamento uniforme e la gestione dello stress |

| Tipo di Rivestimento | SiC (resistenza all'ossidazione) o Carbonio Pirolitico (pulizia) | Estende la durata e protegge in ambienti difficili |

Migliora l'efficienza del tuo laboratorio con le soluzioni di riscaldamento in grafite su misura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo opzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un'accurata corrispondenza con le tue esigenze sperimentali uniche, sia per la lavorazione dei semiconduttori che per il trattamento termico generale. Contattaci oggi per discutere come la nostra esperienza può migliorare le prestazioni e l'affidabilità della tua applicazione!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine