Hai fatto tutto correttamente. Il materiale è puro, il processo è meticolosamente documentato e il tuo forno è classificato per 1700°C. Imposti il controller a 1650°C per un processo di sinterizzazione critico. Eppure, i campioni che emergono dalla camera sono un mix esasperante di incoerenza: alcuni perfetti, altri crepati, deformati o non conformi alle specifiche.

Giorni, persino settimane, vengono persi inseguendo variabili fantasma. Metti in discussione il fornitore del materiale, ricalibri i tuoi strumenti di misurazione, modifichi i parametri del processo. Ma i risultati rimangono ostinatamente, costosi e imprevedibili. Se questo ti suona familiare, non sei solo. E la radice del problema si nasconde in piena vista.

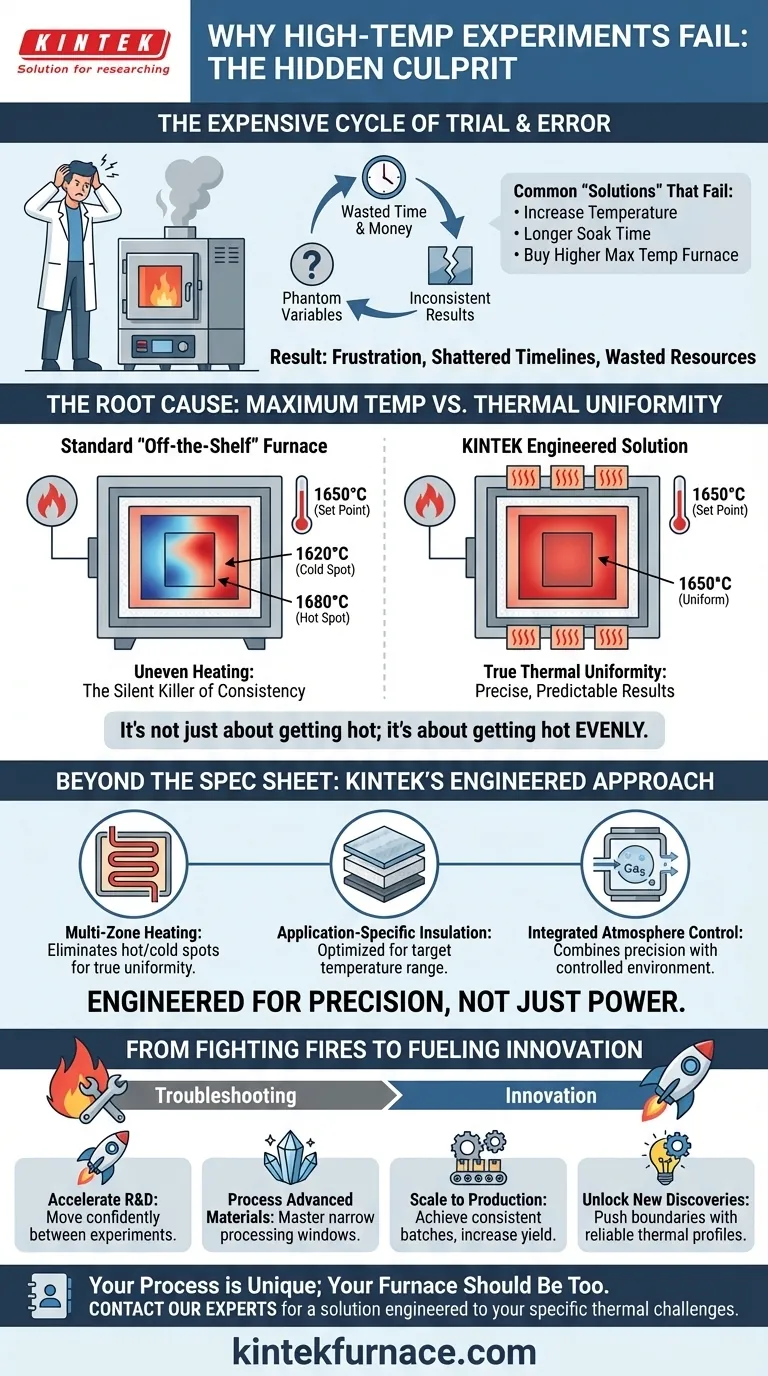

Il Costoso Ciclo di Prova ed Errore

Questo scenario si ripete ogni giorno nei laboratori di ricerca e sviluppo avanzati e negli impianti di produzione ad alto rischio. L'ipotesi iniziale è quasi sempre che un forno con una classificazione di temperatura massima sufficientemente alta sia una garanzia di prestazioni. Quando i risultati vanno storti, il protocollo di risoluzione dei problemi è prevedibile:

- "Aumentiamo solo la temperatura." Spingi il forno più vicino al suo limite, sperando che più calore risolva il problema, spesso peggiorandolo.

- "Proviamo un tempo di permanenza più lungo." Questo spreca energia e prezioso tempo macchina, senza affrontare il problema di fondo.

- "Abbiamo bisogno di un forno con una temperatura massima ancora più alta." Questo è l'errore più comune e costoso: investire in più potenza senza comprendere il vero problema.

Questo ciclo non è solo frustrante; ha gravi conseguenze commerciali. Le tempistiche dei progetti vengono stravolte, i budget di ricerca e sviluppo vengono consumati da materiali ed energia sprecati, e l'incapacità di scalare un processo in modo affidabile può bloccare del tutto il lancio di un nuovo prodotto. Ti ritrovi con un processo che è più arte che scienza, completamente dipendente dalla fortuna.

La Causa Radice: Temperatura Massima vs. Uniformità Termica

Ecco il punto critico: il problema raramente è la temperatura massima che il tuo forno può raggiungere. Il vero colpevole è la mancanza di uniformità termica.

Pensa a un forno da cucina standard. Il quadrante potrebbe essere impostato su 200°C, ma sai per esperienza che l'angolo posteriore è più caldo e brucerà i biscotti, mentre quello anteriore li lascerà crudi. Ora, amplifica questo effetto alle temperature estreme utilizzate per ceramiche avanzate, leghe o crescita di cristalli.

Il controller della temperatura di un forno potrebbe leggere una costante di 1650°C da una singola termocoppia, ma all'interno della camera, una battaglia termica nascosta è in corso. Una parte del tuo campione potrebbe trovarsi a 1680°C mentre un'altra a 1620°C. Questo gradiente di temperatura, questo riscaldamento non uniforme, è il killer silenzioso della coerenza.

Questo è esattamente il motivo per cui le soluzioni comuni falliscono. Aumentare il calore non crea uniformità; rende solo più caldi i punti caldi. Un tempo di permanenza più lungo non può compensare un difetto di progettazione fondamentale che impedisce una distribuzione uniforme del calore. Stai cercando di risolvere un problema hardware con una correzione software, e non funzionerà mai in modo affidabile.

Oltre la Scheda Tecnica: Un Forno Progettato per il Tuo Processo

Per ottenere risultati ripetibili e prevedibili, non hai solo bisogno di un forno che diventi caldo. Hai bisogno di uno strumento termico progettato per la precisione: un sistema progettato per fornire la stessa identica temperatura a ogni millimetro quadrato del tuo campione, ogni singola volta.

È qui che il concetto di "pronto all'uso" si rompe. Un forno generico è costruito per raggiungere un numero su una scheda tecnica. Una vera soluzione di processo, tuttavia, è costruita attorno ai tuoi specifici requisiti termici. Questo è il principio alla base dell'approccio di KINTEK. Riconosciamo che ottenere un'uniformità perfetta a 1200°C è una sfida ingegneristica completamente diversa rispetto a 1700°C, specialmente quando è richiesta un'atmosfera controllata.

La nostra profonda capacità di personalizzazione ci consente di affrontare direttamente la causa principale:

- Riscaldamento Multi-Zona: Invece di un singolo elemento riscaldante a forza bruta, possiamo progettare più zone di riscaldamento controllate in modo indipendente per eliminare punti caldi e freddi, garantendo una vera uniformità termica in tutta la camera.

- Isolamento Specifico per Applicazione: Selezioniamo e progettiamo pacchetti isolanti ottimizzati per il tuo intervallo di temperatura target, minimizzando la perdita di calore e migliorando la stabilità.

- Controllo Atmosfera Integrato: Per processi sensibili all'ossidazione, i nostri forni sottovuoto e a atmosfera combinano precisione ad alta temperatura con un ambiente perfettamente controllato, garantendo che l'integrità del materiale non venga mai compromessa.

Un forno KINTEK non è solo un prodotto; è una soluzione nata da una profonda comprensione della dinamica termica. È progettato non solo per raggiungere una temperatura, ma per padroneggiarla.

Dalla Lotta agli Incendi all'Alimentazione dell'Innovazione

Quando il tuo processo termico è veramente stabile e uniforme, l'intera dinamica del tuo lavoro cambia. L'energia precedentemente spesa per la risoluzione dei problemi e la riesecuzione di esperimenti falliti viene liberata. Ora puoi:

- Accelerare la Ricerca e Sviluppo: Passare con sicurezza da un esperimento di successo all'altro, sapendo che i risultati sono affidabili e che il forno non è una variabile.

- Lavorare Materiali Avanzati: Lavorare con materiali di nuova generazione che hanno finestre di processo incredibilmente strette, che sarebbero impossibili in un forno non uniforme.

- Scalare alla Produzione: Trasferire un processo dal laboratorio alla linea di produzione con la certezza che i risultati saranno coerenti, lotto dopo lotto, aumentando la resa e la redditività.

- Sbloccare Nuove Scoperte: Spingere i confini di ciò che è possibile, esplorando nuove composizioni di materiali e profili termici, liberi dai vincoli di apparecchiature imprevedibili.

Smetti di essere un operatore di forno e torna ad essere un vero scienziato dei materiali o un ingegnere di processo, concentrandoti sull'innovazione invece che sulla mitigazione.

Il tuo processo è unico; anche il tuo forno dovrebbe esserlo. Smetti di combattere risultati incoerenti e inizia a ottenere successi prevedibili. Il nostro team di esperti è pronto ad andare oltre la scheda tecnica e discutere le sfide termiche specifiche del tuo progetto, progettando una soluzione che fornisca la precisione di cui hai bisogno per andare avanti. Contatta i Nostri Esperti per iniziare la conversazione.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Articoli correlati

- Oltre il Calore: Fisica e Psicologia dei Forni Sottovuoto

- La Ricerca della Purezza: Perché un Forno Sottovuoto è un Sistema per Creare Certezza

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- Il Nemico Invisibile: Perché i Forni Sottovuoto Sono una Scommessa sulla Perfezione

- Il vero motivo per cui i tuoi materiali ad alte prestazioni falliscono (e non è la lega)