L'anatomia di un guasto silenzioso

Immagina un lotto di impianti medici da milioni di dollari sottoposto a trattamento termico in un forno a vuoto. I parametri del processo sono perfetti, il vuoto è profondo e la metallurgia è precisa.

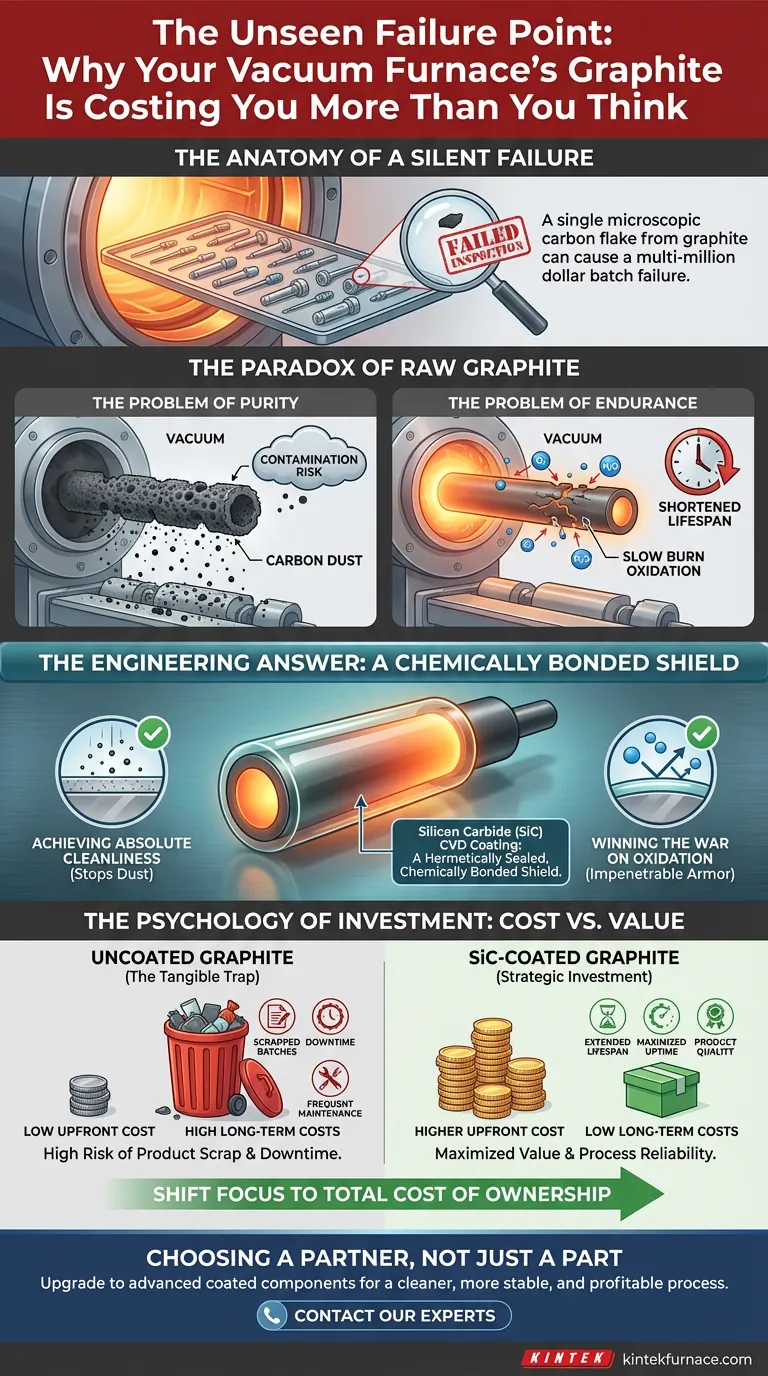

Eppure, il lotto non supera l'ispezione. La causa? Un singolo fiocco di carbonio microscopico, staccatosi da un elemento riscaldante in grafite, è atterrato su una superficie critica, creando un punto di debolezza.

Questo non è un guasto catastrofico dell'attrezzatura. È un guasto silenzioso e insidioso, radicato in un materiale di cui ci fidiamo per la sua resistenza alle alte temperature: la grafite. Il problema non è il materiale in sé, ma la nostra accettazione dei suoi difetti intrinseci.

Il paradosso della grafite grezza

La grafite è una meraviglia ingegneristica. La sua capacità di mantenere l'integrità strutturale a temperature che scioglierebbero la maggior parte dei metalli la rende una scelta ovvia per i componenti del forno come elementi riscaldanti, maschere e isolamento.

Ma questa resistenza nasconde un paradosso fondamentale. Il materiale stesso che genera il calore può anche avvelenare la purezza del processo.

Il problema della purezza: una pioggia costante di polvere

La grafite non rivestita è porosa e relativamente morbida. Sotto vuoto e cicli termici, rilascia costantemente fini particelle di carbonio.

Questo fenomeno, noto come "dusting" (polverizzazione), crea una pioggia continua di contaminazione all'interno del forno. Per le industrie ad alta purezza come quella dei semiconduttori, aerospaziale e dei dispositivi medici, questo non è un fastidio; è un punto critico di guasto che può rendere inutile un intero lotto di produzione.

Il problema della durata: una combustione lenta

Anche in un vuoto spinto, persistono tracce di ossigeno e vapore acqueo. A temperature estreme, questi gas residui non sono spettatori passivi; sono aggressori altamente reattivi.

Reagiscono con la superficie della grafite in un processo di ossidazione a combustione lenta. Questa erosione indebolisce gradualmente i componenti, accorciandone la durata e costringendo a cicli di manutenzione costosi e frequenti. È una battaglia costante contro l'entropia del materiale.

La risposta ingegneristica: uno scudo legato chimicamente

La soluzione non è abbandonare la grafite, ma perfezionarla. Ciò si ottiene non con una semplice vernice, ma con una superficie fondamentalmente nuova creata depositando uno strato denso e non poroso di carburo di silicio (SiC) attraverso un processo di deposizione chimica da vapore (CVD).

Questo non è solo un rivestimento; è uno scudo ermeticamente sigillato e legato chimicamente che trasforma il componente.

Ottenere la massima pulizia

La superficie dura e sigillata del rivestimento in SiC blocca completamente le particelle di grafite. La "pioggia di polvere" si ferma.

Questo singolo miglioramento eleva il forno da uno strumento standard di trattamento termico a un ambiente di lavorazione ad alta purezza, garantendo la qualità del prodotto e la ripetibilità del processo.

Vincere la guerra all'ossidazione

Lo scudo in SiC è eccezionalmente inerte e molto più resistente all'ossidazione rispetto alla grafite che protegge. Agisce come un'armatura impenetrabile, impedendo ai gas corrosivi di raggiungere il substrato di grafite.

Il risultato è un drastico prolungamento della vita di elementi riscaldanti, griglie e maschere, trasformando un pezzo di consumo in un bene durevole e a lungo termine.

La psicologia dell'investimento: costo contro valore

L'esitazione più comune nell'adottare componenti rivestiti è il prezzo iniziale più elevato. Questa è una classica trappola psicologica: la battaglia tra costo immediato e valore a lungo termine.

Il pregiudizio per il tangibile

Siamo psicologicamente programmati per reagire a numeri immediati e tangibili: il prezzo su una fattura. Tendiamo a scontare costi futuri, meno visibili, come:

- Le ore di manodopera impiegate nella sostituzione dei componenti.

- Il valore della produzione persa durante i tempi di inattività del forno.

- Il costo esorbitante di un singolo lotto scartato a causa della contaminazione.

Ricalcolare l'equazione: costo totale di proprietà

Considerare i componenti rivestiti come un investimento strategico in affidabilità cambia l'intera equazione finanziaria. Il valore non risiede nel pezzo stesso, ma nei problemi che previene.

| Scelta del componente | Costo iniziale | Costi operativi a lungo termine |

|---|---|---|

| Grafite non rivestita | Basso | Alto: Sostituzione frequente, manodopera di manutenzione, tempi di inattività del forno, rischio di scarto del prodotto. |

| Grafite rivestita in SiC | Più alto | Basso: Durata estesa, manutenzione minima, tempi di attività massimizzati, qualità del prodotto protetta. |

La decisione passa da "Quanto costa questo pezzo?" a "Quanto mi farà risparmiare questo pezzo?".

Scegliere un partner, non solo un pezzo

L'efficacia di questa soluzione dipende interamente dalla qualità del rivestimento. Un rivestimento applicato male può screpolarsi o delaminarsi sotto lo stress dei rapidi cicli termici, annullandone i benefici.

Ecco perché la scelta del fornitore è fondamentale. Hai bisogno di un partner con una profonda competenza sia nella scienza dei materiali che nei processi di produzione avanzati.

In KINTEK, la nostra base in ricerca e sviluppo e la produzione interna ci consentono di progettare e produrre componenti in grafite rivestita in SiC che offrono prestazioni e affidabilità senza pari. Poiché controlliamo l'intero processo, le nostre capacità di personalizzazione approfondita garantiscono che ogni componente, dagli elementi riscaldanti alle maschere complesse, sia perfettamente adattato ai cicli termici specifici del tuo forno e ai tuoi requisiti di processo unici.

L'aggiornamento a componenti rivestiti avanzati è un cambiamento strategico dal combattere i difetti intrinseci di un materiale allo sbloccarne il pieno potenziale. Si tratta di costruire un processo più pulito, più stabile e, in definitiva, più redditizio.

Per esplorare come la grafite rivestita ad alte prestazioni può migliorare le tue operazioni, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Articoli correlati

- Oltre il Vuoto: I Costi Nascosti di un Forno a Vuoto Perfetto

- Il Motore Invisibile: Perché la Grafite Domina i Forni Sottovuoto ad Alta Temperatura

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto

- Progettare per il Vuoto: La Fisica Controintuitiva della Grafite nei Forni Sottovuoto

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto