È uno scenario che ogni responsabile di laboratorio teme. Un processo di riscaldamento critico e di lunga durata sta procedendo senza intoppi. Poi, improvvisamente, fallisce. Gli elementi riscaldanti si sono raffreddati, i campioni di alto valore sono compromessi e la timeline del progetto è distrutta. Il sospetto immediato? Un elemento riscaldante difettoso o un problema all'alimentatore. Ma dopo una costosa sostituzione e un attento riavvio, succede di nuovo qualche settimana dopo. Sei intrappolato in un ciclo di costosi tempi di inattività senza una causa chiara.

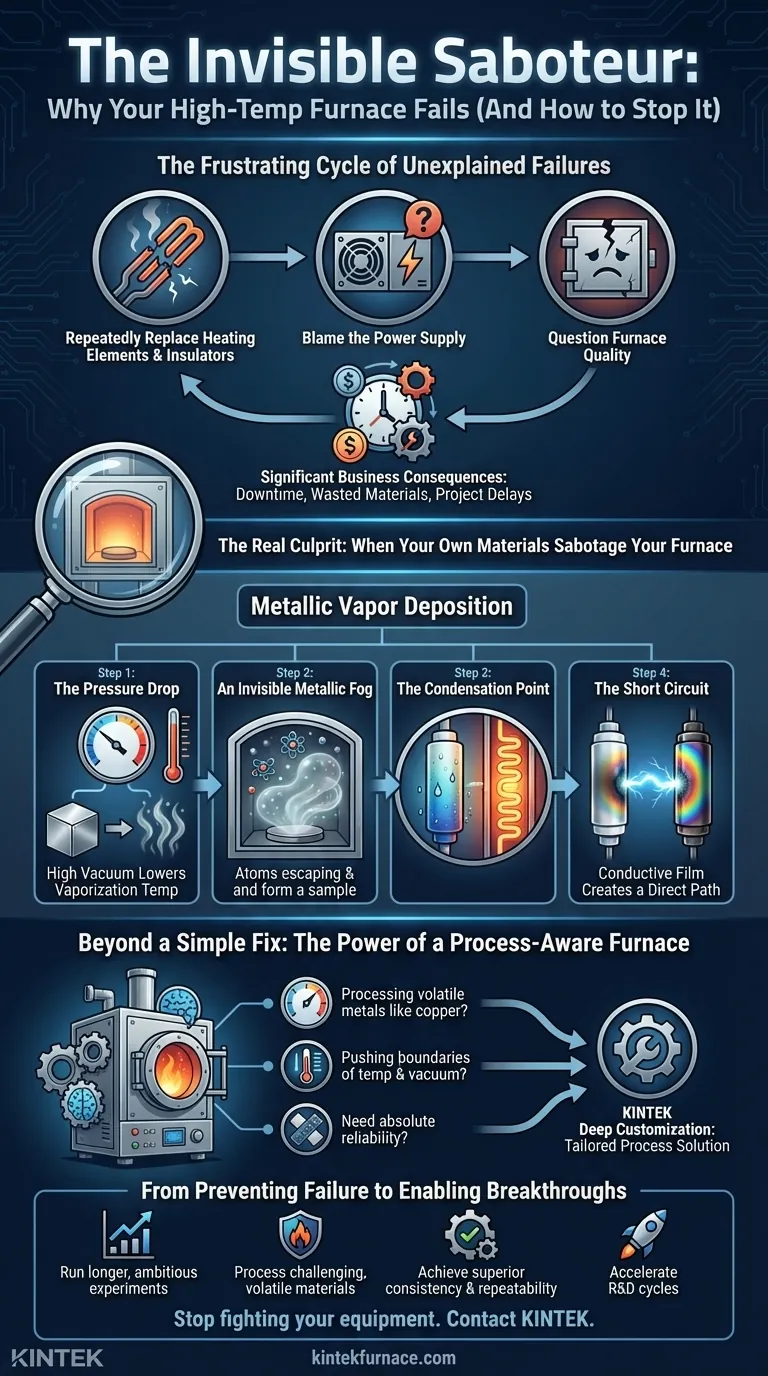

Il frustrante ciclo di guasti inspiegabili

Questo non è un incidente isolato; è una lotta comune e profondamente frustrante nelle scienze e nei processi dei materiali. I team spesso si ritrovano a risolvere i sintomi, non la malattia. Potrebbero:

- Sostituire ripetutamente elementi riscaldanti e isolanti, trattando ogni guasto come un semplice caso di usura dei componenti.

- Incolpare l'alimentatore, investendo tempo e risorse in diagnostiche elettriche che non portano da nessuna parte.

- Mettere in discussione la qualità del proprio forno, perdendo fiducia in un'infrastruttura critica di laboratorio.

Ogni ciclo di guasto comporta significative conseguenze aziendali. Non si tratta solo del costo dei pezzi di ricambio. Sono le ore di produttività persa, i materiali ad alta purezza sprecati e i ritardi critici del progetto che possono posticipare il lancio di prodotti o invalidare intere fasi di ricerca. La radice del problema rimane nascosta, pronta a colpire di nuovo.

Il vero colpevole: quando i tuoi stessi materiali sabotano il tuo forno

Il motivo per cui questo problema è così difficile da diagnosticare è che il forno non si guasta da solo. Viene attivamente, sebbene invisibilmente, sabotato dai materiali stessi che stai processando. La causa non è un componente difettoso; è un principio fondamentale della fisica che viene spesso trascurato.

Il problema principale è la deposizione di vapori metallici, guidata da uno squilibrio tra la pressione operativa del forno, la temperatura e il carico del processo.

Dal metallo solido a un film conduttivo: una ripartizione in quattro fasi

Pensa a come il vapore acqueo condensa su un bicchiere freddo in una giornata umida. Un processo simile, ma molto più distruttivo, sta avvenendo all'interno del tuo forno.

-

La caduta di pressione: Operare a un vuoto spinto abbassa significativamente la temperatura alla quale i materiali passano da solidi a gassosi (vaporizzazione). Per metalli come il rame o il cromo, un processo standard ad alta temperatura e alto vuoto crea le condizioni perfette affinché "bollano" dalla superficie delle tue parti.

-

Una nebbia metallica invisibile: Atomi di metallo sfuggono dal tuo carico di processo, creando un vapore metallico invisibile che riempie la camera del forno.

-

Il punto di condensazione: Per progettazione, gli isolanti ceramici che separano gli elementi riscaldanti sono leggermente più freddi degli elementi stessi. Proprio come il bicchiere freddo, queste superfici più fredde diventano un punto di condensazione perfetto per il vapore metallico caldo.

-

Il cortocircuito: Nel tempo, questo metallo condensato si accumula formando un film ultra-sottile e conduttivo sugli isolanti. A volte è visibile come un inconfondibile "alone arcobaleno" o una decolorazione nerastra. Questo rivestimento metallico trasforma efficacemente un isolante non conduttivo in un filo, creando un percorso diretto per l'elettricità — un cortocircuito che porta a un guasto catastrofico.

Ecco perché la semplice sostituzione degli isolanti è una soluzione temporanea. Stai inserendo un componente nuovo nello stesso ambiente ostile che ha distrutto il precedente. Non hai risolto il problema; hai solo resettato l'orologio per il prossimo guasto.

Oltre una semplice soluzione: la potenza di un forno consapevole del processo

Per sconfiggere permanentemente questo sabotatore invisibile, non hai bisogno di un isolante più resistente; hai bisogno di un ambiente forno più intelligente — uno progettato con una profonda comprensione del tuo processo specifico. La soluzione risiede nella creazione di un sistema in cui temperatura, pressione e materiali coesistono in armonia, non in conflitto.

È qui che la progettazione del forno passa da hardware generico a una soluzione di processo su misura. In KINTEK, il nostro approccio si basa su questo principio. Riconosciamo che un forno non è solo una scatola che si scalda. È un ambiente controllato con precisione.

La nostra profonda capacità di personalizzazione è la chiave. Invece di venderti un modello standard sperando che funzioni, i nostri ingegneri partono dai tuoi materiali e obiettivi di processo.

- Processi metalli volatili come il rame? Progettiamo un sistema di vuoto e atmosfera che mantiene la pressione più alta possibile consentita dal tuo processo, sopprimendo attivamente la vaporizzazione e proteggendo i tuoi isolanti.

- Spingi i limiti di temperatura e vuoto? Selezioniamo e posizioniamo i componenti per minimizzare i differenziali di temperatura ed eliminare i punti di condensazione.

- Hai bisogno di affidabilità assoluta? Costruiamo un forno — dai materiali della camera alla logica di controllo — che corrisponde precisamente alle proprietà chimiche e fisiche del tuo carico. I nostri forni sottovuoto e a atmosfera e i sistemi CVD/PECVD non sono solo prodotti; sono risultati di questa filosofia di risoluzione dei problemi.

Dalla prevenzione dei guasti all'abilitazione di scoperte

Quando smetti di combattere la tua attrezzatura, puoi finalmente concentrarti sui tuoi veri obiettivi. Un forno progettato per prevenire questa modalità di guasto fondamentale non solo aumenta il tempo di attività; sblocca nuovo potenziale.

Improvvisamente, puoi:

- Condurre esperimenti più lunghi e ambiziosi con fiducia, sapendo che la tua attrezzatura è stabile.

- Processare materiali difficili e volatili che in precedenza erano considerati troppo rischiosi per la tua attrezzatura.

- Ottenere una coerenza e ripetibilità del processo superiori, portando a risultati di qualità superiore e rese di produzione più elevate.

- Accelerare i tuoi cicli di R&S eliminando settimane di tempi di inattività e corse fallite dai tuoi piani di progetto.

Questo principio di adattamento del forno al processo va oltre la prevenzione dei cortocircuiti; è il fondamento di un'elaborazione termica affidabile e innovativa. Se sei stanco di guasti inspiegabili e vuoi costruire un processo di cui ti puoi fidare, il nostro team è pronto ad aiutarti a progettare un ambiente in cui il tuo lavoro possa prosperare. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Articoli correlati

- Perché i risultati della tua sintesi ad alta temperatura sono inaffidabili—E come risolverli

- Il sabotatore nascosto nel tuo forno ad alta temperatura: perché le tue fusioni sono incoerenti e come risolverlo

- Crogioli crepati, dati incoerenti? La fase di post-riscaldamento che ti manca

- Perché la tua lavorazione termica fallisce: la discrepanza nascosta nel tuo forno

- Perché il tuo forno ad alta temperatura si guasta: il colpevole nascosto oltre al tubo rotto