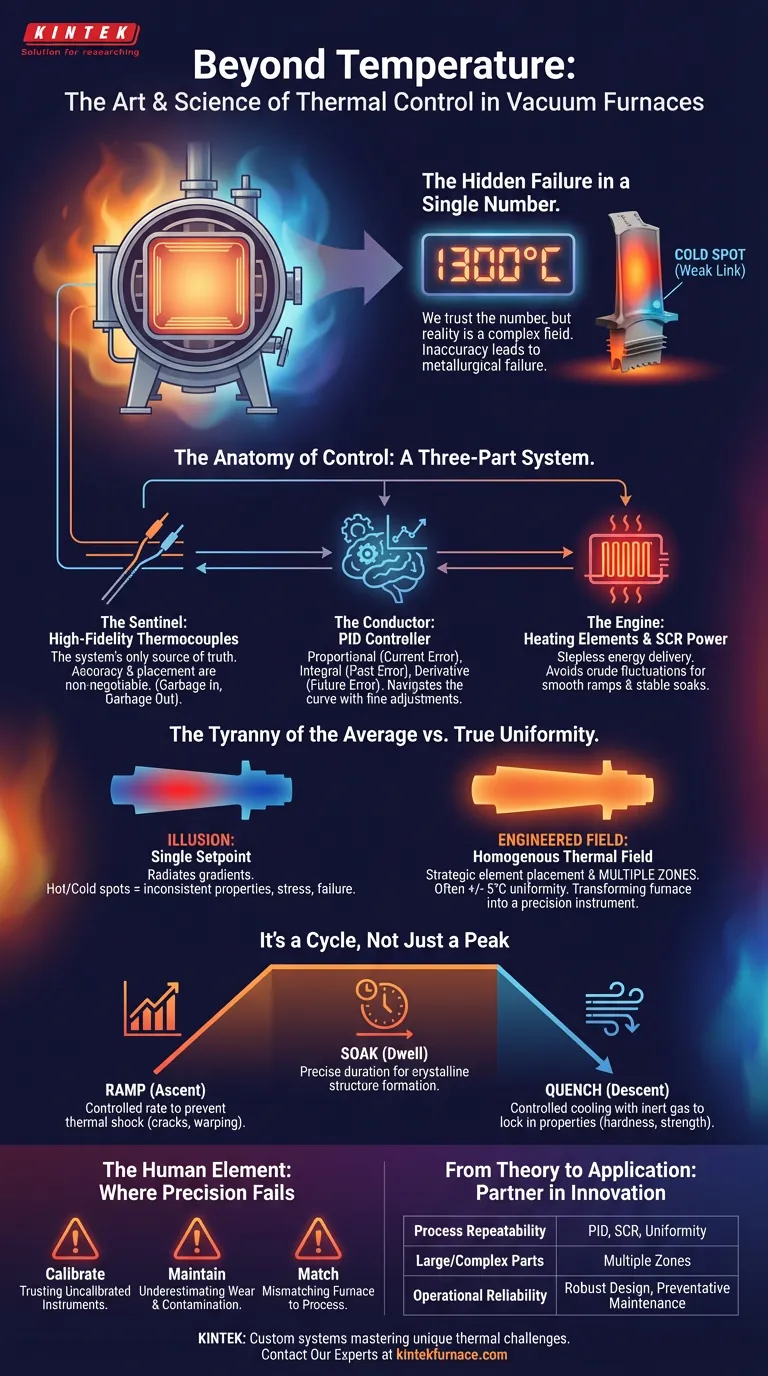

Il Fallimento Nascosto in un Singolo Numero

Un componente aerospaziale, forgiato da una superlega, è progettato per resistere a stress incredibili. La sua resistenza non risiede solo nel materiale, ma nella storia dei suoi atomi, una storia scritta dal calore.

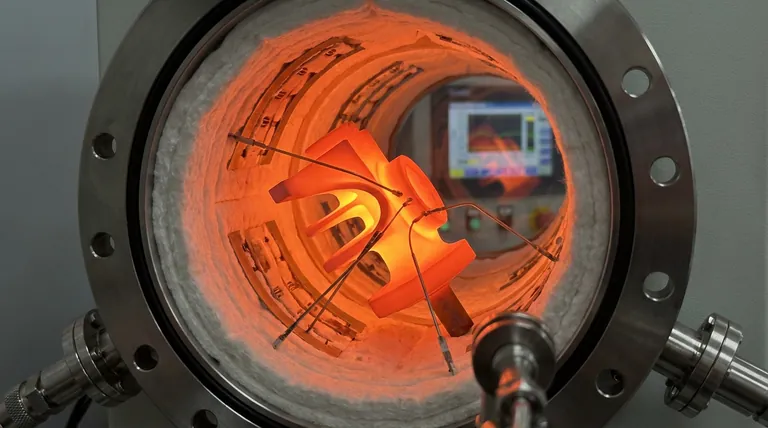

Durante il suo trattamento termico, il display del forno indica un perfetto 1300°C. Ma nel profondo della camera, un punto freddo, distante solo pochi gradi, passa inosservato. Una piccola sezione del componente non raggiunge mai la trasformazione metallurgica richiesta. Diventa l'anello debole.

Questa è la sfida centrale della lavorazione termica. Siamo psicologicamente attratti dal singolo numero rassicurante su un pannello di controllo, ma la realtà del calore è un campo dinamico tridimensionale. La vera maestria non risiede nel raggiungere una temperatura, ma nel controllare un complesso ambiente termico.

L'Anatomia del Controllo: Un Sistema a Tre Parti

Un moderno forno sottovuoto non si limita a "diventare caldo". Gestisce un sistema sofisticato ad anello chiuso, un'elegante conversazione tra sensori, un controller e elementi riscaldanti.

Il Guardiano: Termocoppie ad Alta Fedeltà

L'unica fonte di verità del sistema sono i suoi sensori. Le termocoppie sono i guardiani posti all'interno della zona calda, che riportano costantemente la verità sul campo al controller.

La loro accuratezza e il loro posizionamento sono non negoziabili. Un sistema di controllo, per quanto intelligente, è cieco senza dati affidabili. Opera secondo il principio "Garbage In, Garbage Out". Una lettura errata del sensore porterà a un ciclo termico perfettamente eseguito, ma del tutto sbagliato.

Il Direttore d'Orchestra: Il Controller PID

Il cervello dell'operazione è il controller PID (Proporzionale-Integrale-Derivativo). Non si tratta di un semplice interruttore on/off; è più simile a un pilota esperto che affronta una curva ad alta velocità.

- Proporzionale: Reagisce all'errore di temperatura corrente.

- Integrale: Tiene conto degli errori passati, eliminando la deriva a stato stazionario.

- Derivativo: Anticipa gli errori futuri basandosi sulla velocità di variazione.

Questo calcolo costante consente al controller di apportare aggiustamenti incredibilmente fini, prevenendo overshoot e undershoot e mantenendo un setpoint con stabilità incrollabile.

Il Motore: Elementi Riscaldanti e Alimentazione SCR

La forza è fornita dagli elementi riscaldanti, ma la loro potenza è gestita con finezza. Un alimentatore SCR (Silicon-Controlled Rectifier) eroga energia precisa e senza gradini agli elementi.

Ciò evita le rozze fluttuazioni dei sistemi on/off, consentendo rampe di temperatura fluide e cicli di mantenimento stabili. È lo strumento che permette alle decisioni intelligenti del controller PID di diventare realtà fisica all'interno del forno.

La Tirannia della Media: Perché l'Uniformità è Fondamentale

Raggiungere la temperatura media corretta è solo metà della battaglia. Se un lato di una parte è a 1305°C e l'altro è a 1295°C, il trattamento è fallito.

L'Illusione di un Singolo Setpoint

Una singola lettura di temperatura su un display può creare una pericolosa illusione di uniformità. In realtà, il calore si irradia, si riflette e crea gradienti. Questi punti "caldi" e "freddi" comportano proprietà del materiale incoerenti: fragilità in un'area, morbidezza in un'altra, creando stress interni che compromettono l'intera parte.

Ingegnerizzazione del Campo Termico

I forni sottovuoto ad alte prestazioni sono meticolosamente ingegnerizzati per creare un campo termico omogeneo, raggiungendo spesso un'uniformità di temperatura di +/- 5°C o migliore sull'intero volume di carico. Ciò si ottiene attraverso:

- Posizionamento strategico degli elementi riscaldanti per garantire un'irradiazione uniforme.

- Molteplici zone di riscaldamento, ognuna con il proprio anello di controllo, per bilanciare attivamente la temperatura nella camera.

Questo trasforma il forno da un semplice forno a un vero strumento di precisione.

È un Ciclo, Non Solo un Picco

Un controllo termico efficace gestisce l'intero percorso del materiale, non solo il suo tempo alla temperatura di picco.

La Salita e il Mantenimento

La velocità di rampa iniziale è controllata per prevenire shock termici, che potrebbero crepare o deformare il materiale. Il successivo periodo di mantenimento viene mantenuto per una durata precisa per consentire alle strutture cristalline desiderate di formarsi completamente e uniformemente.

La Discesa Controllata: Tempra

La fase di raffreddamento è critica quanto quella di riscaldamento. Per "bloccare" le proprietà sviluppate durante il mantenimento, la camera sottovuoto viene rapidamente riempita con un gas inerte ad alta purezza come azoto o argon. Questo processo di tempra a gas rimuove il calore a una velocità controllata, determinando la microstruttura finale e, quindi, la durezza e la resistenza finali del componente.

L'Elemento Umano: Dove la Precisione Fallisce

Il sistema più avanzato è ancora soggetto alla supervisione umana. I nostri stessi bias cognitivi sono spesso la più grande minaccia al successo ripetibile.

- Il Bias della Fiducia: Ci fidiamo istintivamente dei nostri strumenti. Ma le termocoppie possono degradarsi. Senza una calibrazione regolare, ci fidiamo di un testimone non calibrato.

- L'Illusione della Stasi: Spesso sottovalutiamo la lenta e inesorabile marcia dell'entropia. Una piccola perdita nella guarnizione di una porta, un accumulo di contaminanti o un elemento riscaldante usurato possono degradare silenziosamente le prestazioni del forno. Una manutenzione rigorosa non è un compito gravoso; è una difesa contro il caos.

- Il Disallineamento tra Ambizione e Strumento: Utilizzare un forno per un processo al di là del suo intervallo di temperatura specificato o delle sue capacità di uniformità è un errore comune, nato dalla speranza che lo strumento possa fare più di quanto è stato progettato per fare.

Dalla Teoria all'Applicazione

Abbinare le capacità del forno ai tuoi obiettivi di processo è la chiave del successo.

| Il Tuo Obiettivo Primario | Focus Chiave del Sistema |

|---|---|

| Ripetibilità del Processo | Un controller PID reattivo, regolazione dell'alimentazione SCR e uniformità certificata. |

| Parti Grandi/Complesse | Molteplici zone di riscaldamento controllate indipendentemente per garantire un campo termico uniforme. |

| Affidabilità Operativa | Un design robusto supportato da un rigoroso programma di manutenzione preventiva. |

Comprendere questi principi eleva il trattamento termico da un processo a scatola nera a un campo di ingegneria dei materiali di precisione. Il forno non è solo uno strumento, ma un partner nell'innovazione.

In KINTEK, siamo specializzati nella costruzione di questi partner. La nostra profonda esperienza in R&S e produzione ci consente di creare forni a muffola, a tubo, sottovuoto e CVD che non sono solo potenti, ma precisi. Poiché comprendiamo la fisica del calore, possiamo personalizzare ogni sistema per padroneggiare le sfide termiche uniche della tua ricerca o produzione. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Articoli correlati

- Il tuo forno non è solo un riscaldatore: perché attrezzature "abbastanza buone" sabotano la tua ricerca sui materiali avanzati

- Perché il tuo forno ad alta temperatura si guasta: il colpevole nascosto oltre al tubo rotto

- Più di un quadrante: la psicologia della precisione nel controllo dei forni a tubo

- L'Alchimia del Controllo: Padroneggiare le Proprietà dei Materiali con Forni Tubolari ad Alta Temperatura

- L'eroe non celebrato del laboratorio: il design deliberato del forno a tubo diviso a zona singola