La ragione fondamentale per utilizzare un forno a vuoto è ottenere una purezza del materiale e un controllo del processo senza pari durante il trattamento termico. Rimuovendo l'atmosfera, si elimina l'influenza variabile e distruttiva di gas reattivi come l'ossigeno, assicurando che il prodotto finale soddisfi le specifiche metallurgiche più esigenti senza contaminazione o difetti superficiali.

Un forno a vuoto non è semplicemente un riscaldatore; è un ambiente altamente controllato. Il suo valore principale risiede nella creazione di uno spazio chimicamente inerte, che consente processi di trattamento termico fisicamente impossibili da realizzare in un forno ad aria aperta o anche in un forno a atmosfera standard.

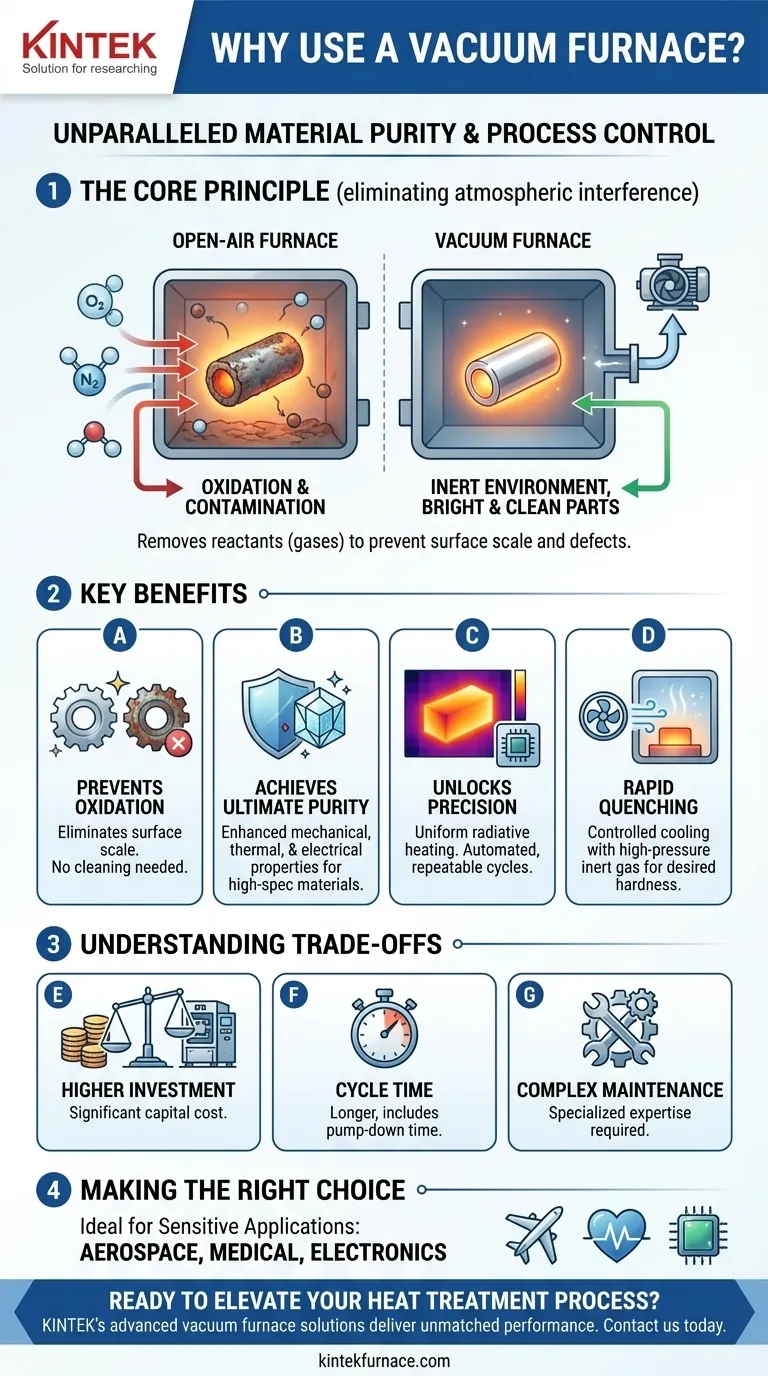

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

Quando un materiale viene riscaldato, la sua reattività aumenta drasticamente. Un forno a vuoto affronta direttamente questa sfida rimuovendo i reagenti — i gas presenti nell'aria — che altrimenti comprometterebbero l'integrità del materiale.

Prevenire l'Ossidazione e la Contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria, formando uno strato di ossido superficiale. Questo processo non solo danneggia la finitura superficiale, ma può anche alterare le dimensioni di un componente di precisione.

Un forno a vuoto aspira l'aria dalla camera fino a pressioni estremamente basse. Questo elimina l'ossigeno e altri gas reattivi, impedendo che si verifichino ossidazione, nitrurazione e altre reazioni chimiche indesiderate sulla superficie del materiale.

Il risultato è un pezzo brillante e pulito che non richiede pulizia o lavorazione successive per rimuovere la scaglia, risparmiando tempo e materiale.

Ottenere la Massima Purezza del Materiale

Per le applicazioni avanzate in settori come l'aerospaziale, il medicale e l'elettronica, anche tracce di contaminazione gassosa possono degradare le proprietà del materiale. Un ambiente a vuoto è l'ambiente più pulito possibile per il trattamento termico.

Ciò assicura che la composizione chimica finale del materiale sia esattamente quella prevista. Il processo produce pezzi con proprietà meccaniche, termiche ed elettriche migliorate perché la metallurgia di base non è stata compromessa.

Sbloccare Precisione e Ripetibilità

Oltre alla purezza, un forno a vuoto offre un livello eccezionale di controllo sull'intero ciclo termico. Questa precisione è fondamentale per lo sviluppo e la produzione di materiali ad alte prestazioni.

Controllo della Temperatura Uniforme e Accurato

Nel vuoto, il calore viene trasferito principalmente per irraggiamento, non per convezione. Ciò consente un riscaldamento altamente uniforme, assicurando che tutte le parti del carico, indipendentemente dalla loro posizione nel forno, raggiungano la stessa temperatura contemporaneamente.

I moderni forni a vuoto utilizzano sistemi di controllo sofisticati e sensori di temperatura multipli. Ciò consente una gestione precisa della temperatura, spesso entro pochi gradi, il che è cruciale per raggiungere gli obiettivi metallurgici esatti di leghe sensibili.

La Potenza dei Cicli Controllati da Computer

Poiché l'ambiente è completamente contenuto e gestito, l'intero processo di trattamento termico può essere automatizzato. I tecnici possono programmare velocità di riscaldamento, tempi di mantenimento, livelli di pressione e velocità di raffreddamento precisi.

Questo controllo computerizzato assicura una ripetibilità metallurgica senza pari. Ogni lotto lavorato con la stessa ricetta avrà proprietà identiche, un requisito non negoziabile per i componenti ad alta specifica.

Capacità di Raffreddamento Rapido (Tempra)

Dopo il riscaldamento, molti processi richiedono un raffreddamento rapido, o tempra, per bloccare le proprietà desiderabili del materiale, come la durezza.

I forni a vuoto ottengono ciò ripristinando la camera calda con un gas inerte ad alta pressione come azoto o argon. Potenti ventole fanno poi circolare questo gas, rimuovendo il calore dai pezzi a una velocità controllata e molto rapida, un processo spesso più pulito e controllabile rispetto alla tempra tradizionale in olio o acqua.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutti i trattamenti termici. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni a vuoto, con le loro camere complesse, le guarnizioni e i sistemi di pompaggio ad alte prestazioni, rappresentano un investimento di capitale significativamente più elevato rispetto ai forni a atmosfera convenzionali.

Considerazioni sui Tempi di Ciclo

Il tempo totale di ciclo in un forno a vuoto può essere più lungo rispetto a un forno a atmosfera. Il tempo necessario per pompare la camera al livello di vuoto richiesto prima che inizi il riscaldamento deve essere considerato nella pianificazione della produzione.

Complessità della Manutenzione

La manutenzione di un forno a vuoto è più impegnativa. Richiede conoscenze specialistiche per la manutenzione delle pompe del vuoto, il controllo delle perdite e la calibrazione della strumentazione avanzata per garantire che il sistema funzioni come previsto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia del forno giusta dipende interamente dal materiale, dal budget e dai requisiti di qualità del prodotto finale.

- Se la tua attenzione principale è l'integrità del materiale e la finitura superficiale: Per applicazioni come impianti medici, pale di turbine aerospaziali o componenti elettronici sensibili, l'ambiente pulito e non reattivo di un forno a vuoto è essenziale.

- Se la tua attenzione principale è la ripetibilità del processo per pezzi ad alta specifica: Per il trattamento termico di acciai per utensili, superleghe o altri materiali con finestre di processo ristrette, il controllo di precisione di un forno a vuoto è il suo vantaggio chiave.

- Se la tua attenzione principale è la lavorazione ad alto volume e a basso costo: Per processi semplici come la ricottura di parti in acciaio comuni dove l'ossidazione superficiale è accettabile o facilmente rimovibile, un forno a atmosfera meno costoso è spesso la scelta più economica.

In definitiva, scegliere un forno a vuoto è una decisione strategica per dare priorità alla qualità, alla purezza e al controllo sopra ogni altra cosa.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio |

|---|---|

| Previene l'Ossidazione | Elimina la scaglia superficiale e la contaminazione per pezzi brillanti e puliti. |

| Garantisce la Purezza del Materiale | Crea un ambiente chimicamente inerte per metallurgia ad alta specifica. |

| Fornisce Controllo Preciso | Consente riscaldamento uniforme, cicli ripetibili e tempra controllata. |

| Ideale per Applicazioni Sensibili | Essenziale per i settori aerospaziale, medicale ed elettronico. |

Pronto a Migliorare il Tuo Processo di Trattamento Termico?

Per le industrie in cui la purezza del materiale e la precisione non sono negoziabili — come aerospaziale, medicale ed elettronica — le soluzioni avanzate per forni a vuoto di KINTEK offrono prestazioni senza pari. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una gamma diversificata di forni ad alta temperatura, inclusi Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD, completati da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare l'efficienza e la qualità del prodotto del tuo laboratorio. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori