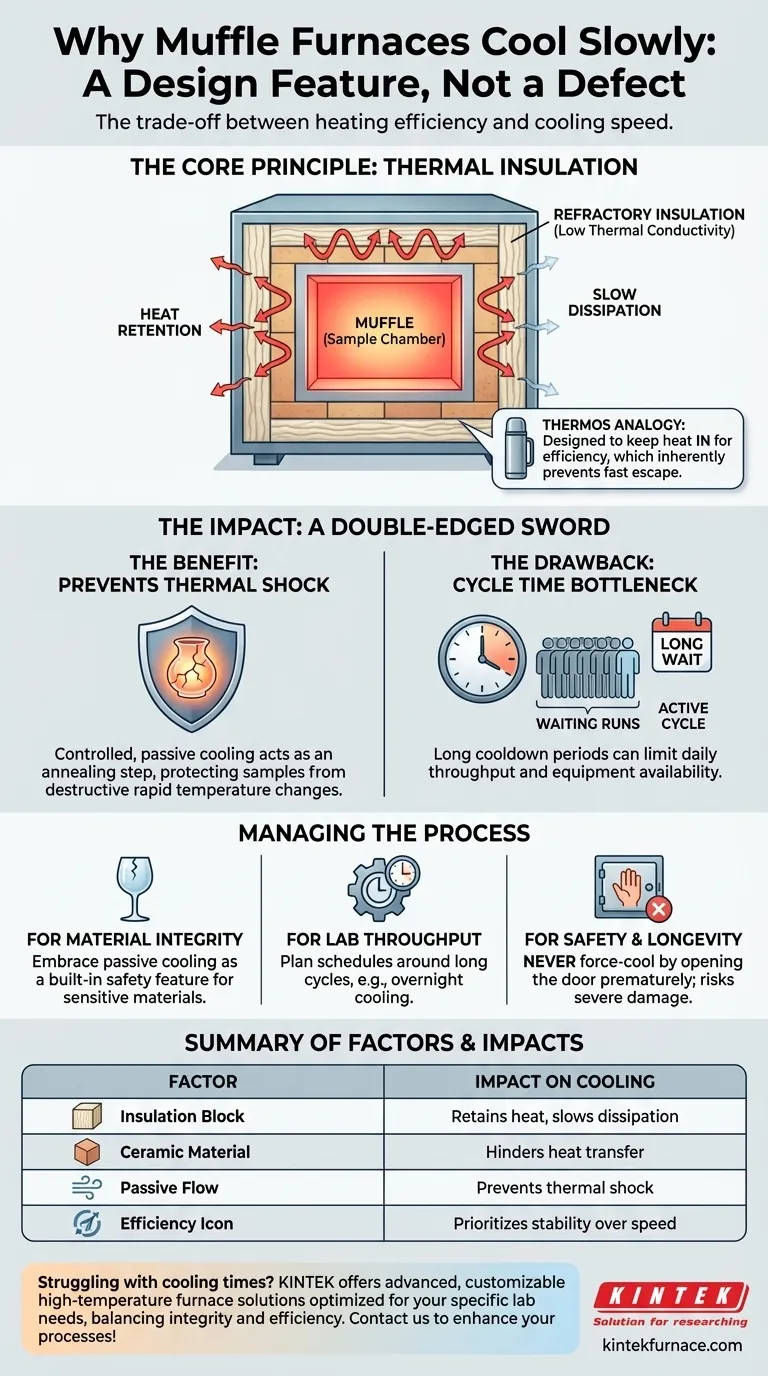

Il lento raffreddamento di un forno a muffola non è un difetto, ma una conseguenza diretta della sua progettazione fondamentale. Gli stessi materiali che lo rendono incredibilmente efficiente nel raggiungere e mantenere temperature elevate sono quelli che impediscono a quel calore di fuoriuscire rapidamente. Il tuo forno si raffredda lentamente perché sta funzionando esattamente come previsto.

Il problema principale è un compromesso tra efficienza di riscaldamento e velocità di raffreddamento. Un forno a muffola è costruito con isolamento denso e a bassa conducibilità per trattenere il calore in modo efficace, il che intrinsecamente lo rende lento a dissipare quello stesso calore.

Il Principio Fondamentale: L'Isolamento Termico

Un forno a muffola è progettato per un unico scopo principale: creare un ambiente stabile, uniforme ed estremamente caldo. Ciò si ottiene grazie a un isolamento termico aggressivo.

Cos'è la "Muffola"?

Il termine "muffola" si riferisce alla camera interna che contiene il campione. Questa camera isola il carico dalle radiazioni dirette degli elementi riscaldanti, garantendo un calore più uniforme e prevenendo la contaminazione.

Per essere efficace, questa camera deve essere sigillata e fortemente isolata dal mondo esterno.

Il Ruolo dei Materiali Refrattari

Le pareti del forno sono costruite con materiali refrattari, come blocchi di fibra ceramica e mattoni refrattari. Questi materiali sono scelti per la loro conducibilità termica estremamente bassa.

Ciò significa che sono molto scarsi nel trasferire calore. Durante il riscaldamento, questa proprietà mantiene l'energia intensa all'interno del forno. Durante il raffreddamento, significa che non esiste un percorso efficiente per la fuoriuscita di quel calore immagazzinato.

Una Semplice Analogia: Il Thermos

Pensa a un forno a muffola come a un thermos di alta qualità. Lo riempi di caffè caldo perché ti fidi che manterrà il calore dentro per ore.

Non ti aspetteresti mai che lo stesso thermos raffreddi rapidamente il tuo caffè. L'isolamento del forno funziona esattamente sullo stesso principio, solo a temperature molto più elevate.

L'Impatto sul Tuo Processo

Questa lenta velocità di raffreddamento è un'arma a doppio taglio, che funge sia da caratteristica critica che da potenziale collo di bottiglia.

Il Vantaggio: Prevenzione dello Shock Termico

Per molti materiali, in particolare ceramiche, vetro e alcune leghe metalliche, raffreddarsi troppo velocemente è distruttivo. Un rapido cambiamento di temperatura crea stress interni che possono causare crepe e guasti completi.

La velocità di raffreddamento naturalmente lenta del forno, nota come raffreddamento passivo, può agire come una fase di ricottura controllata. Protegge i tuoi campioni dagli effetti dannosi dello shock termico.

Lo Svantaggio: Tempo Ciclo e Produttività

L'ovvio svantaggio è l'impatto sul tuo flusso di lavoro. Un ciclo di raffreddamento può richiedere molte ore, durante le quali il forno non è utilizzabile per un altro ciclo.

In un laboratorio o in un ambiente di produzione frenetico, questo lungo periodo di raffreddamento può diventare un collo di bottiglia significativo, limitando il numero di cicli che è possibile completare in un giorno.

Comprendere i Compromessi

Il raffreddamento lento non è un problema da risolvere, ma un compromesso da gestire. Comprendere questo è fondamentale per utilizzare l'attrezzatura in modo efficace.

Efficienza vs. Velocità

Un forno che si raffredda rapidamente sarebbe, per definizione, scarsamente isolato. Consumerebbe molta più energia per raggiungere e mantenere la temperatura impostata, e potrebbe avere difficoltà a raggiungere intervalli di temperatura più elevati.

La progettazione di un forno a muffola standard privilegia l'efficienza termica e la stabilità della temperatura sopra ogni altra cosa. Il raffreddamento rapido è una preoccupazione secondaria.

I Pericoli di "Aiutarlo" a Raffreddare

Può essere allettante accelerare il processo aprendo leggermente lo sportello una volta che la temperatura scende a poche centinaia di gradi. Ciò dovrebbe essere evitato.

Aprire lo sportello introduce un flusso di aria fredda che può causare grave shock termico sia al campione che al rivestimento ceramico interno del forno, causando potenzialmente danni costosi all'attrezzatura stessa.

Fare la Scelta Giusta per il Tuo Obiettivo

La gestione del ciclo di raffreddamento dipende interamente dalle tue priorità operative.

- Se la tua priorità principale è l'integrità del materiale: Accetta la velocità di raffreddamento lenta e passiva. Considerala una funzione di sicurezza integrata che protegge i tuoi preziosi campioni dallo shock termico.

- Se la tua priorità principale è la produttività del laboratorio: Pianifica il tuo programma attorno al lungo ciclo di raffreddamento. Avvia un ciclo alla fine della giornata e lascialo raffreddare durante la notte per massimizzare il tempo di attività dell'attrezzatura.

- Se la tua priorità principale è la sicurezza e la longevità dell'attrezzatura: Non forzare mai il raffreddamento del forno aprendo lo sportello prematuramente. Lascia sempre che il ciclo si completi naturalmente come specificato dal produttore.

Comprendendo questo principio di progettazione fondamentale, puoi trasformare una potenziale frustrazione in una parte prevedibile e gestibile del tuo processo.

Tabella Riassuntiva:

| Fattore | Impatto sulla Velocità di Raffreddamento |

|---|---|

| Isolamento Termico | L'alto isolamento trattiene il calore, rallentando la dissipazione |

| Materiali Refrattari | I materiali a bassa conducibilità ostacolano il trasferimento di calore |

| Raffreddamento Passivo | Il raffreddamento naturale previene lo shock termico sui campioni |

| Priorità di Progettazione | Enfatizza efficienza e stabilità rispetto alla velocità |

Stai lottando con il lento raffreddamento del forno che influisce sulla produttività del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura personalizzate in base alle tue esigenze. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD con profonda personalizzazione per soddisfare precisamente i requisiti sperimentali unici. I nostri progetti sono ottimizzati sia per l'integrità dei materiali che per l'efficienza operativa, garantendo prestazioni affidabili. Contattaci oggi per discutere come possiamo migliorare i processi del tuo laboratorio con le nostre innovative tecnologie per forni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master