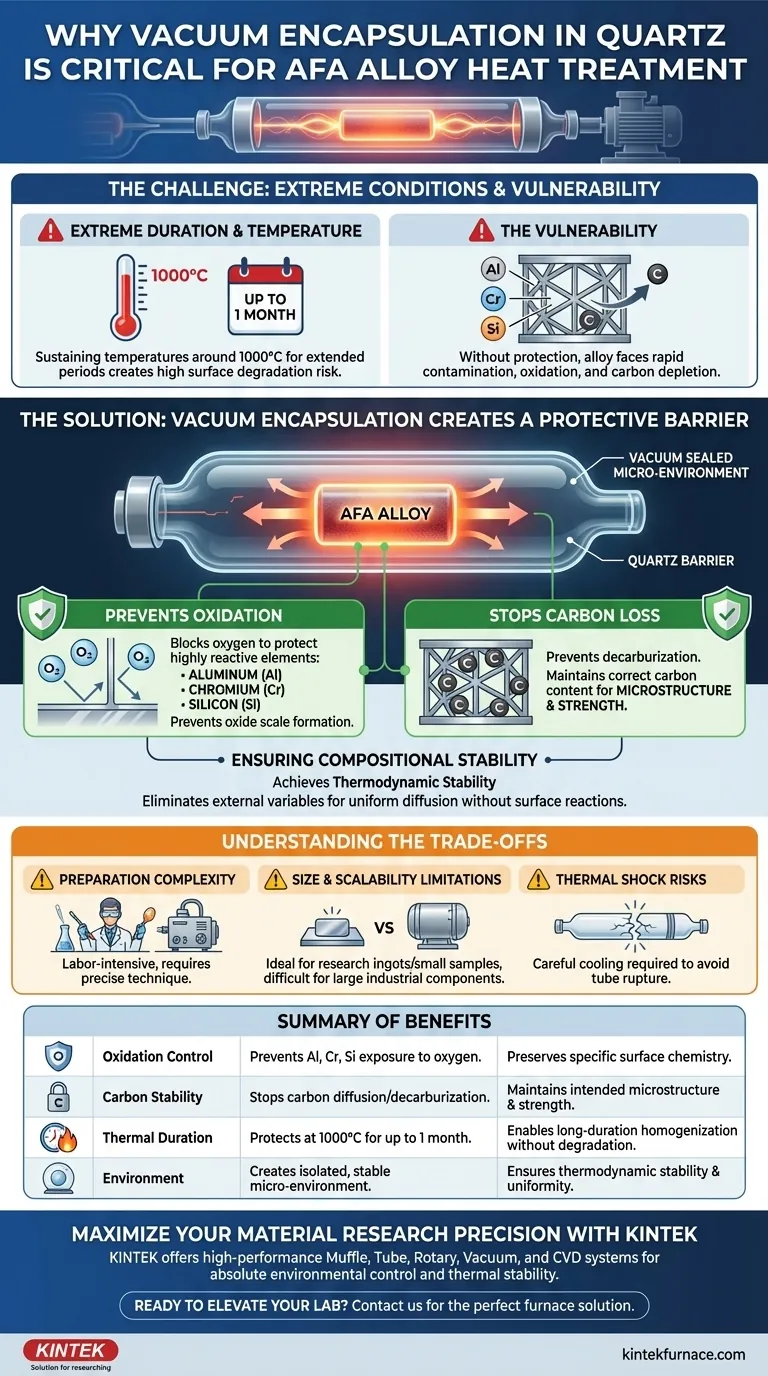

L'incapsulamento sottovuoto crea una barriera protettiva critica necessaria durante il trattamento termico esteso delle leghe austenitiche che formano allumina (AFA). Questo processo svolge due funzioni primarie: impedisce l'ossidazione di elementi altamente reattivi come alluminio, cromo e silicio e arresta efficacemente la perdita di carbonio dalla matrice. Isolando la lega in un tubo di quarzo sigillato, il materiale mantiene la sua precisa composizione chimica durante la ricottura di omogeneizzazione, che spesso comporta temperature di 1000°C per periodi fino a un mese.

La sfida principale dell'omogeneizzazione di lunga durata è mantenere la stabilità termodinamica senza degradazione. L'incapsulamento sottovuoto fornisce un microambiente isolato che preserva rigorosamente l'equilibrio elementare della lega contro le interferenze atmosferiche.

La Sfida dell'Omogeneizzazione ad Alta Temperatura

Per capire perché l'incapsulamento sottovuoto è non negoziabile, devi prima comprendere la natura aggressiva del processo di trattamento stesso.

Durata ed Temperatura Estreme

La ricottura di omogeneizzazione per le leghe AFA non è un processo rapido. Richiede il mantenimento di temperature intorno ai 1000°C per periodi prolungati, potenzialmente fino a un mese.

La Vulnerabilità della Matrice

Sottoporre il metallo a questo livello di energia termica per settimane crea un alto rischio di degradazione superficiale. Senza protezione, la lega combatte efficacemente una battaglia persa contro l'atmosfera circostante, portando a una rapida contaminazione o esaurimento degli elementi.

Preservare l'Integrità Elementare

La chimica specifica delle leghe AFA le rende unicamente suscettibili all'alterazione se non adeguatamente isolate.

Protezione degli Elementi Reattivi

Le leghe AFA si basano su specifici elementi attivi per funzionare, principalmente alluminio, cromo e silicio.

Questi elementi hanno una forte affinità per l'ossigeno. Se esposti all'aria durante il processo di ricottura, si ossideranno rapidamente, alterando la chimica superficiale della lega e potenzialmente compromettendone le proprietà di massa.

Prevenire l'Esaurimento del Carbonio

Oltre all'ossidazione, il mantenimento del corretto contenuto di carbonio è vitale per la microstruttura e la resistenza della lega.

L'incapsulamento sottovuoto previene la perdita di carbonio (decarburazione). In un ambiente aperto o a flusso di gas inerte, il carbonio può diffondersi fuori dal metallo, ma un ambiente sottovuoto sigillato blocca la composizione in posizione.

Garantire la Stabilità Composizionale

L'obiettivo finale dell'omogeneizzazione è l'uniformità in tutto il materiale.

Eliminando variabili esterne come ossigeno e azoto, il tubo di quarzo garantisce che il materiale raggiunga la stabilità termodinamica. Ciò consente agli elementi di diffondersi e stabilizzarsi uniformemente senza essere consumati da reazioni superficiali.

Comprendere i Compromessi

Sebbene l'incapsulamento sottovuoto sia lo standard di riferimento per l'omogeneizzazione su scala di laboratorio, introduce vincoli specifici che devono essere gestiti.

Complessità della Preparazione

Incapsulare campioni in quarzo ad alta purezza è un processo manuale e laborioso. Richiede attrezzature ad alto vuoto e tecniche precise di soffiatura del vetro per garantire una tenuta perfetta senza surriscaldare il campione durante il processo di sigillatura.

Limitazioni di Dimensioni e Scalabilità

I tubi di quarzo sono fragili e hanno limitazioni di dimensioni. Questo metodo è ideale per lingotti di ricerca e piccoli campioni, ma è difficile da scalare per grandi componenti industriali.

Rischi di Shock Termico

Il quarzo ha un basso coefficiente di espansione termica, ma un raffreddamento rapido (tempra) di un campione incapsulato può talvolta portare alla rottura del tubo se non gestito con attenzione, esponendo potenzialmente il campione caldo all'aria nel momento critico finale.

Garantire la Fedeltà del Materiale nella Ricerca

Quando si pianifica la strategia di trattamento termico per le leghe AFA, il metodo di isolamento è importante quanto il profilo di temperatura.

- Se il tuo obiettivo principale è l'integrità superficiale: Assicurati che il livello di vuoto sia sufficiente a prevenire l'esaurimento di alluminio e cromo, che tendono a formare scaglie di ossido che distorcono l'analisi.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità all'integrità della tenuta per prevenire la perdita di carbonio, poiché la decarburazione abbasserà significativamente la durezza e la resistenza a trazione del materiale finale.

Il successo nello sviluppo di leghe AFA dipende dall'assoluto isolamento dell'ambiente del materiale per garantire che la microstruttura che si testa sia la microstruttura che si intendeva creare.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'Incapsulamento Sottovuoto | Beneficio per le Leghe AFA |

|---|---|---|

| Controllo dell'Ossidazione | Previene l'esposizione di Al, Cr e Si all'ossigeno | Preserva la chimica superficiale specifica della lega |

| Stabilità del Carbonio | Arresta la diffusione del carbonio e la decarburazione | Mantiene la microstruttura e la resistenza previste |

| Durata Termica | Protegge i campioni a 1000°C per un massimo di 1 mese | Consente l'omogeneizzazione di lunga durata senza degradazione |

| Ambiente | Crea un microambiente isolato e stabile | Garantisce stabilità termodinamica e uniformità composizionale |

Massimizza la Precisione della Tua Ricerca sui Materiali con KINTEK

Il trattamento termico preciso delle leghe AFA richiede attrezzature in grado di mantenere un controllo ambientale assoluto. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu stia eseguendo omogeneizzazione di lunga durata o incapsulamento sottovuoto complesso, i nostri forni ad alta temperatura avanzati forniscono la stabilità termica e l'affidabilità necessarie per risultati di livello industriale.

Pronto a elevare le capacità del tuo laboratorio? Contattaci oggi stesso per trovare la soluzione di forno perfetta per la tua ricerca!

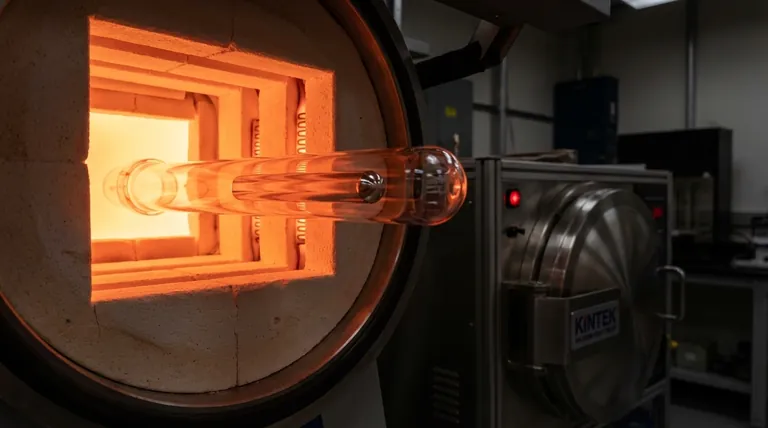

Guida Visiva

Riferimenti

- Qingfeng Jia, Xuping Su. Effect of Si on Mechanical Properties and Oxide Film Formation of AFA Alloy at Low Oxygen Pressure. DOI: 10.3390/coatings15050602

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come facilita un forno tubolare orizzontale il ricottura in un unico passaggio di nanofosfori BZSM? Controllo Termico Esperto

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Qual è il ruolo di un forno tubolare da banco nella preparazione del biochar di stocchi di mais? Ottimizzare la precisione della pirolisi

- Quali sono alcune applicazioni primarie del forno a tubo da 70 mm? Sblocca la precisione nella ricerca sui materiali

- Che cos'è un forno a tubo sdoppiabile? Sblocco dell'accesso facile per complessi esperimenti di laboratorio

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella preparazione di Se@void@BLNC? Master Dual Synthesis

- In quali tipi di condizioni atmosferiche possono operare i forni tubolari? Controllo preciso per la sintesi dei materiali

- In che modo il campo termico uniforme fornito da un forno a resistenza a tubo verticale influisce sugli esperimenti di equilibrio di fase?