In sostanza, il riscaldamento uniforme è essenziale nella ricottura sotto vuoto perché garantisce che ogni sezione di un componente subisca esattamente la stessa trasformazione termica. Questa coerenza previene la creazione di stress interni, distorsioni fisiche e variazioni imprevedibili nelle proprietà del materiale, che sono i difetti stessi che la ricottura è destinata ad eliminare.

Lo scopo fondamentale della ricottura è ottenere un cambiamento preciso e prevedibile nella microstruttura di un materiale. Il riscaldamento non uniforme introduce variabili incontrollate, trasformando un processo preciso in una scommessa e rischiando il cedimento del pezzo, imprecisioni dimensionali e prestazioni incoerenti.

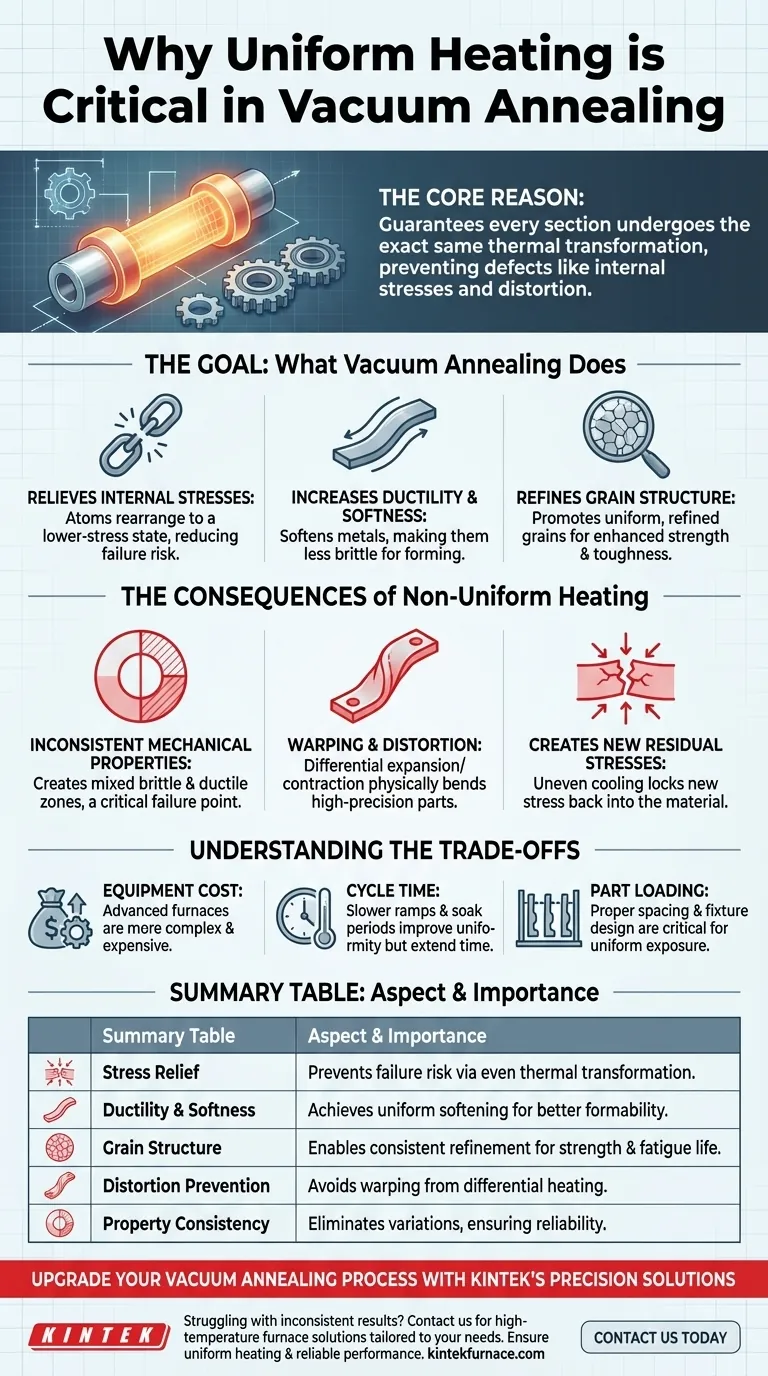

L'Obiettivo: Cosa Fa Veramente la Ricottura Sotto Vuoto

La ricottura sotto vuoto è un processo di trattamento termico eseguito sottovuoto per prevenire l'ossidazione. I suoi obiettivi principali sono manipolare con precisione la struttura interna di un materiale per migliorarne le proprietà fisiche e meccaniche.

Allentamento degli Stress Interni

I processi di produzione come la lavorazione meccanica, la saldatura o la lavorazione a freddo introducono uno stress significativo nel reticolo atomico di un materiale. La ricottura fornisce l'energia termica necessaria affinché gli atomi si riorganizzino in uno stato di minor stress, riducendo drasticamente il rischio di cedimenti prematuri o distorsioni.

Aumento della Duttilità e della Morbidezza

Il processo ammorbidisce i metalli, rendendoli più duttili e meno fragili. Ciò è fondamentale per i pezzi che devono essere piegati, formati o ulteriormente lavorati senza rompersi.

Raffinazione della Struttura del Grano

Il riscaldamento consente la ricristallizzazione della struttura del grano del materiale. Il controllo di questo processo si traduce in una dimensione del grano più uniforme e raffinata, che tipicamente migliora la resistenza, la tenacità e la vita a fatica.

Le Conseguenze del Riscaldamento Non Uniforme

Quando la temperatura varia su un componente durante la ricottura, mina l'intero scopo del processo. Le conseguenze vanno da piccole incoerenze a guasti catastrofici.

Proprietà Meccaniche Incoerenti

Se un'area di un pezzo è più calda di un'altra, verrà ricotta in misura diversa. Ciò può comportare che un singolo componente abbia zone dure e fragili proprio accanto a zone morbide e duttili, creando un punto critico di cedimento sotto carico.

Deformazione e Distorsione

I materiali si espandono quando vengono riscaldati e si contraggono quando vengono raffreddati. Se una sezione di un pezzo si riscalda o si raffredda più velocemente di una sezione adiacente, questa espansione e contrazione differenziale piegherà o torcerà fisicamente il pezzo, un fenomeno noto come deformazione (warping). Per i componenti ad alta precisione, questo li rende inutilizzabili.

Creazione di Nuovi Stress Residui

Ironicamente, una ricottura scorretta può creare nuovi stress interni anziché allentarli. Poiché sezioni diverse si raffreddano a velocità diverse, tirano l'una contro l'altra, bloccando nuovamente lo stress nel materiale e potenzialmente causando microfratture che crescono nel tempo.

Comprendere i Compromessi

Ottenere una perfetta uniformità di temperatura è una sfida ingegneristica con compromessi intrinseci. Comprendere questi aspetti aiuta a selezionare il processo giusto per un'applicazione specifica.

Costo e Complessità delle Apparecchiature

I forni progettati per un'elevata uniformità di temperatura sono più complessi e costosi. Richiedono più zone di riscaldamento a controllo indipendente, array di sensori avanzati e logiche di controllo sofisticate per mantenere una temperatura uniforme in tutta la camera.

Tempo Ciclo vs. Qualità

Un metodo comune per migliorare l'uniformità è utilizzare una velocità di rampa di temperatura più lenta e aggiungere periodi di "mantenimento" in cui la temperatura viene mantenuta costante. Ciò consente all'energia termica di uniformarsi attraverso il carico di lavoro, ma estende anche il tempo totale del ciclo, influendo sulla produttività e sui costi.

Il Ruolo Critico del Carico del Pezzo

Anche il forno più avanzato può essere compromesso da un caricamento improprio. Se i pezzi sono imballati troppo densamente o si schermano a vicenda dalle fonti di calore, i punti freddi sono inevitabili. La corretta progettazione degli utensili e la spaziatura dei pezzi sono fondamentali per garantire un'esposizione uniforme al calore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello richiesto di uniformità della temperatura è dettato interamente dall'uso finale del componente.

- Se il tuo obiettivo principale sono componenti ad alte prestazioni e critici (aerospaziale, medico): Il più alto grado possibile di uniformità della temperatura non è negoziabile per garantire affidabilità e sicurezza del materiale.

- Se il tuo obiettivo principale sono pezzi per uso generale con tolleranze più ampie: Un forno standard può fornire un equilibrio accettabile tra costo e prestazioni, poiché lievi variazioni nelle proprietà sono meno critiche.

- Se stai riscontrando distorsioni dei pezzi o risultati di test incoerenti: Il riscaldamento non uniforme nel tuo attuale processo di ricottura è il principale sospettato ed è giustificata un'analisi termica del tuo forno.

In definitiva, controllare l'uniformità della temperatura significa controllare il risultato, garantendo che ogni pezzo soddisfi le specifiche richieste senza compromessi.

Tabella Riepilogativa:

| Aspetto | Importanza nella Ricottura Sotto Vuoto |

|---|---|

| Rilascio dello Stress | Previene gli stress interni e riduce il rischio di cedimento garantendo una trasformazione termica uniforme. |

| Duttilità e Morbidezza | Ottiene un ammorbidimento uniforme del materiale per una migliore formabilità e una ridotta fragilità. |

| Struttura del Grano | Consente un raffinamento coerente del grano per migliorare resistenza, tenacità e vita a fatica. |

| Prevenzione della Distorsione | Evita deformazioni e torsioni fisiche causate dal riscaldamento e raffreddamento differenziale. |

| Coerenza delle Proprietà | Elimina le variazioni nelle proprietà meccaniche, garantendo affidabilità e prestazioni del pezzo. |

Migliora il Tuo Processo di Ricottura Sotto Vuoto con le Soluzioni di Precisione di KINTEK

Stai riscontrando risultati incoerenti o cedimenti dei pezzi a causa del riscaldamento non uniforme? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le esigenze del tuo laboratorio. La nostra linea di prodotti – inclusi Forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD – è progettata con solide capacità di personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici. Assicura che ogni componente raggiunga un riscaldamento uniforme e prestazioni affidabili. Contattaci oggi per discutere di come i nostri forni possono ottimizzare i tuoi processi di ricottura e migliorare la qualità dei materiali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità