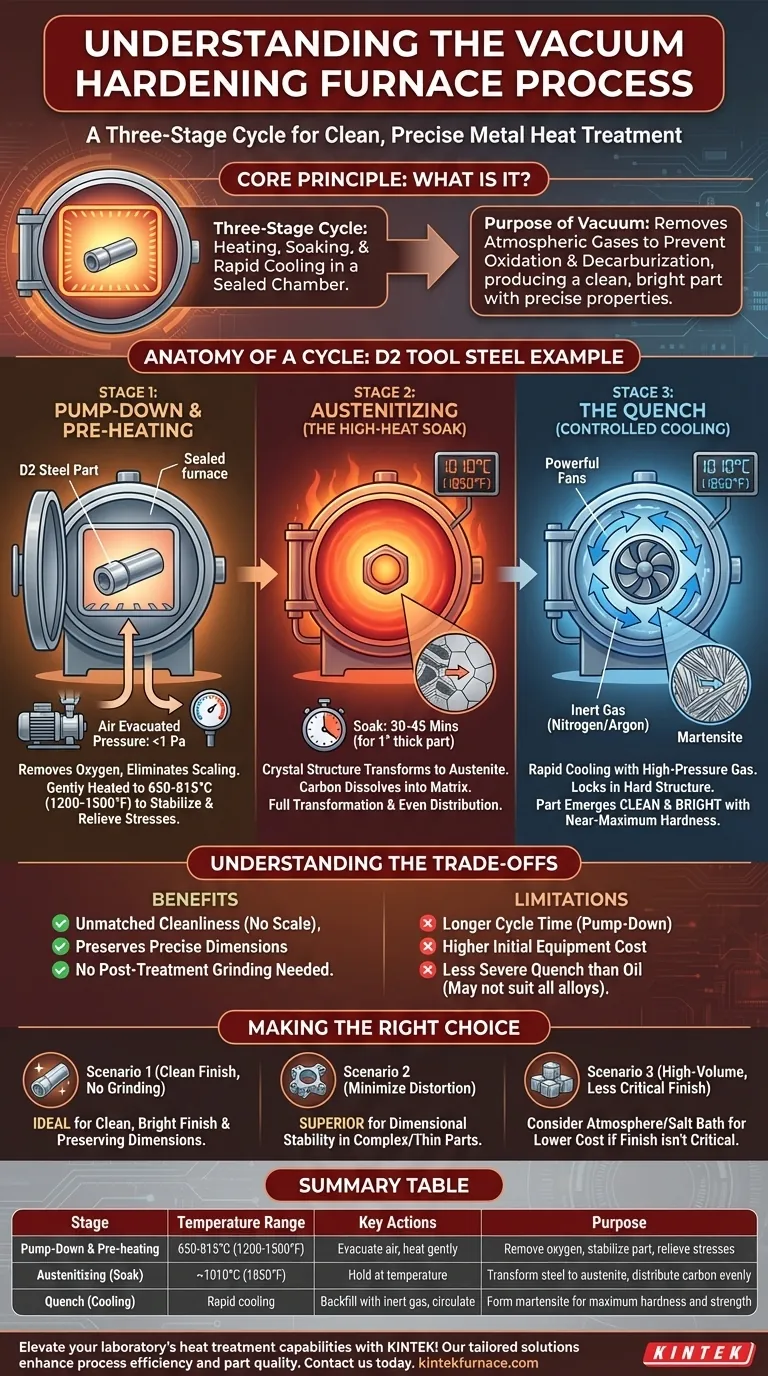

Nel suo nucleo, un processo di tempra sottovuoto è un ciclo in tre fasi eseguito in una camera sigillata. In primo luogo, i componenti metallici vengono riscaldati a una temperatura di tempra specifica sotto un vuoto spinto. In secondo luogo, vengono mantenuti a questa temperatura (una fase chiamata "mantenimento") per garantire che l'intera parte trasformi la sua struttura interna. Infine, vengono raffreddati rapidamente utilizzando gas inerte ad alta pressione per bloccare la durezza e la resistenza desiderate.

Lo scopo fondamentale dell'utilizzo del vuoto non è il vuoto in sé, ma ciò che previene. Rimuovendo i gas atmosferici, il processo elimina le reazioni superficiali come l'ossidazione e la decarburazione, producendo una parte pulita e brillante con proprietà meccaniche precise e prevedibili.

L'anatomia di un ciclo di tempra sottovuoto

Per rendere questo concetto tangibile, esaminiamo la tempra di un acciaio per utensili comune, come l'acciaio D2. Questo acciaio ad alto tenore di carbonio e alto tenore di cromo è utilizzato per matrici e utensili da taglio che richiedono un'eccellente resistenza all'usura.

Fase 1: Svuotamento e preriscaldamento

Il ciclo inizia caricando i pezzi di acciaio D2 nel forno freddo e sigillando lo sportello della camera.

Un potente sistema di vuoto rimuove quindi l'aria, raggiungendo tipicamente un livello di pressione milioni di volte inferiore rispetto all'atmosfera esterna. Questo passaggio cruciale rimuove l'ossigeno, la causa principale di incrostazioni e difetti superficiali ad alte temperature.

Una volta stabilito il vuoto, i pezzi vengono riscaldati delicatamente a una temperatura di preriscaldamento, spesso intorno a 650-815°C (1200-1500°F). Questa fase stabilizza il pezzo, rilascia le tensioni interne derivanti dalla lavorazione precedente e assicura che il componente si riscaldi uniformemente durante la fase critica successiva.

Fase 2: Austenitizzazione (Il mantenimento ad alta temperatura)

Dalla temperatura di preriscaldamento, il forno riscalda rapidamente i pezzi alla specifica temperatura di austenitizzazione per l'acciaio D2, che è tipicamente intorno ai 1010°C (1850°F).

A questa temperatura, la struttura cristallina dell'acciaio si trasforma in una fase chiamata austenite, che ha la capacità unica di dissolvere il carbonio nella sua matrice.

I pezzi vengono quindi "mantenuti" — mantenuti a questa temperatura per un tempo predeterminato. Ciò assicura che l'intera parte, compreso il suo nucleo, si sia completamente trasformata e che il carbonio e altri elementi di lega siano distribuiti uniformemente. Per una sezione D2 spessa 1 pollice, questo mantenimento potrebbe durare 30-45 minuti.

Fase 3: La tempra (Raffreddamento controllato)

Questo è il momento della "tempra". Per bloccare la struttura dura in posizione, l'acciaio deve essere raffreddato rapidamente dalla temperatura di austenitizzazione.

In un forno sottovuoto, questo non viene fatto con olio o acqua. Invece, gli elementi riscaldanti vengono spenti e la camera viene rapidamente riempita con un gas inerte ad alta pressione, solitamente Azoto o Argon.

Ventole potenti fanno circolare questo gas ad alta velocità, sottraendo calore ai componenti rapidamente e uniformemente. Questo rapido raffreddamento costringe l'austenite a trasformarsi in martensite, una struttura cristallina molto dura, resistente ma fragile. Il pezzo esce dal forno con una durezza quasi massima.

Comprendere i compromessi

La tempra sottovuoto è un processo superiore per molte applicazioni, ma non è l'unica soluzione. Comprendere i suoi vantaggi e limiti è fondamentale per prendere una decisione informata.

Il vantaggio: pulizia e precisione ineguagliabili

Il vantaggio principale è il risultato: una parte pulita e brillante senza scaglie superficiali. Poiché non vi è ossidazione o decarburazione (perdita di carbonio superficiale), la parte temprata spesso non richiede pulizia o lavorazione successive. Ciò preserva le dimensioni precise del componente.

Il costo: tempo ciclo e attrezzature

I forni sottovuoto sono macchine complesse. Lo svuotamento iniziale aggiunge un tempo significativo al processo complessivo rispetto a un forno a atmosfera in cui i pezzi possono essere caricati direttamente in una camera calda. L'attrezzatura stessa è più costosa da acquistare e mantenere.

Il limite: severità del raffreddamento

Sebbene la moderna tempra a gas ad alta pressione sia molto efficace, è generalmente una tempra meno severa di quella fornita da un aggressivo bagno d'olio. Per alcuni acciai a basso contenuto di leghe o parti molto spesse che richiedono un raffreddamento estremamente rapido per raggiungere la piena durezza, una tempra a gas sottovuoto potrebbe non essere sufficiente.

Fare la scelta giusta per la tua applicazione

La selezione del processo di trattamento termico corretto dipende interamente dai requisiti del componente finale.

- Se la tua priorità principale è una finitura pulita e brillante ed evitare la rettifica post-trattamento: La tempra sottovuoto è la scelta ideale per preservare la superficie e le dimensioni del pezzo.

- Se la tua priorità principale è ridurre al minimo la distorsione in parti complesse o sottili: Il riscaldamento uniforme e la tempra a gas controllata di un processo sottovuoto offrono una stabilità dimensionale superiore.

- Se la tua priorità principale è la tempra ad alto volume di acciai al carbonio semplici in cui la finitura superficiale non è critica: Un forno a atmosfera più convenzionale e a basso costo o un bagno di sale può essere una soluzione più economica.

In definitiva, scegliere la tempra sottovuoto è un investimento nel controllo di processo per applicazioni in cui la qualità e la precisione del pezzo finale non sono negoziabili.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Azioni chiave | Scopo |

|---|---|---|---|

| Svuotamento e preriscaldamento | 650-815°C (1200-1500°F) | Evacuare l'aria, riscaldare delicatamente | Rimuovere l'ossigeno, stabilizzare il pezzo, rilasciare le tensioni |

| Austenitizzazione (Mantenimento) | ~1010°C (1850°F) | Mantenere la temperatura | Trasformare l'acciaio in austenite, distribuire uniformemente il carbonio |

| Tempra (Raffreddamento) | Raffreddamento rapido | Riempire con gas inerte, far circolare | Formare martensite per la massima durezza e resistenza |

Migliora le capacità di trattamento termico del tuo laboratorio con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo risultati puliti e precisi per applicazioni nella tempra di acciai per utensili e altro ancora. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del tuo processo e la qualità dei pezzi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento