Il raggiungimento di uno stato di alto vuoto di 10⁻² Pa è il prerequisito assoluto per creare una billetta composita valida. Questo processo rimuove l'aria dall'interfaccia tra i metalli costituenti (tipicamente acciaio inossidabile e acciaio al carbonio) prima che vengano sottoposti a calore intenso. Creando un ambiente privo di ossigeno, si prevengono le reazioni chimiche che altrimenti rovinerebbero l'integrità della lastra placcata.

Il sistema di estrazione a vuoto non si limita a rimuovere l'aria; sta preparando le superfici metalliche per la fusione. Prevenendo la formazione di scaglie di ossido, il vuoto consente ai metalli distinti di formare un robusto legame metallurgico attraverso la diffusione atomica durante la laminazione a caldo.

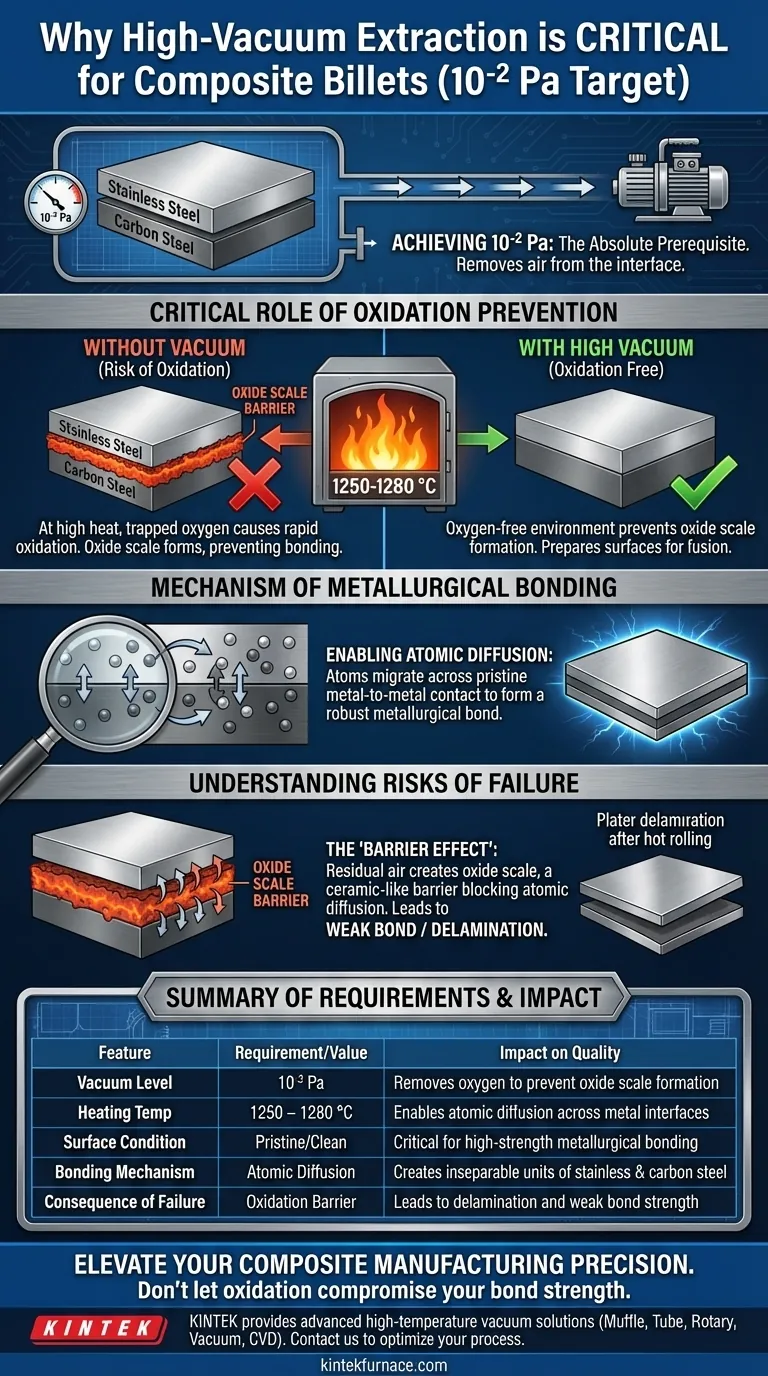

Il Ruolo Critico della Prevenzione dell'Ossidazione

Eliminare la Fonte di Ossigeno

L'obiettivo primario di evacuare la billetta a 10⁻² Pa è rimuovere l'ossigeno dall'interfaccia.

L'aria intrappolata tra gli strati di acciaio agisce come contaminante. Anche tracce di ossigeno possono innescare reazioni chimiche sulla superficie dei metalli.

Sopravvivere alle Alte Temperature

La necessità di questo vuoto diventa evidente durante la fase di riscaldamento.

La billetta composita deve essere riscaldata a temperature comprese tra 1250 e 1280 °C. A queste temperature estreme, l'ossidazione avviene rapidamente e aggressivamente se è presente ossigeno.

Senza il vuoto, l'aria intrappolata reagirebbe con le superfici dell'acciaio per formare scaglie di ossido.

Il Meccanismo del Legame Metallurgico

Consentire la Diffusione Atomica

L'obiettivo del processo di produzione è unire due metalli distinti in un'unica unità inseparabile.

Ciò si ottiene attraverso la diffusione atomica, in cui gli atomi di acciaio inossidabile e acciaio al carbonio migrano attraverso l'interfaccia per interbloccarsi a livello microscopico.

Il Requisito di Superfici Pulite

La diffusione atomica richiede un contatto metallo-metallo incontaminato.

Se si formano scaglie di ossido a causa della mancanza di vuoto, si crea una barriera simile alla ceramica tra gli strati. Questa barriera blocca fisicamente la diffusione degli atomi, con conseguente legame debole o inesistente.

Comprendere i Rischi di Fallimento del Processo

L'"Effetto Barriera"

È importante capire che il processo di vuoto non lega attivamente i metalli; rimuove semplicemente gli ostacoli al legame.

Se il sistema non raggiunge 10⁻² Pa, rimane aria residua. Ciò porta a un'ossidazione parziale, creando "zone morte" in cui i metalli semplicemente si trovano uno accanto all'altro anziché fondersi.

Implicazioni per la Laminazione a Caldo

Il legame effettivo avviene durante la successiva fase di laminazione a caldo.

Tuttavia, la laminazione a caldo non può forzare il legame delle superfici ossidate. Se la fase di vuoto viene saltata o è insufficiente, la pressione di laminazione non supererà la barriera di ossido, portando a delaminazione (separazione degli strati) nel prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire l'integrità strutturale delle tue billette composite, concentrati su queste priorità operative:

- Se il tuo obiettivo principale è la Resistenza del Legame: Assicurati che il vuoto raggiunga costantemente 10⁻² Pa per garantire la diffusione atomica necessaria per un robusto legame metallurgico.

- Se il tuo obiettivo principale è il Controllo del Processo: Monitora rigorosamente l'integrità della tenuta del vuoto, poiché qualsiasi perdita prima della fase di riscaldamento a 1250–1280 °C comporterà una formazione irreversibile di scaglie di ossido.

Un'interfaccia incontaminata e priva di ossigeno è l'unica base su cui costruire un materiale composito durevole.

Tabella Riassuntiva:

| Caratteristica | Requisito/Valore | Impatto sulla Qualità |

|---|---|---|

| Livello di Vuoto | 10⁻² Pa | Rimuove l'ossigeno per prevenire la formazione di scaglie di ossido |

| Temperatura di Riscaldamento | 1250 – 1280 °C | Consente la diffusione atomica attraverso le interfacce metalliche |

| Condizione della Superficie | Incontaminata/Pulita | Critica per legami metallurgici ad alta resistenza |

| Meccanismo di Legame | Diffusione Atomica | Crea unità inseparabili di acciaio inossidabile e acciaio al carbonio |

| Conseguenza del Fallimento | Barriera all'Ossidazione | Porta a delaminazione e debole resistenza del legame |

Eleva la Precisione della Tua Produzione Composita

Ottenere il legame metallurgico perfetto richiede un rigoroso controllo dell'ambiente. KINTEK fornisce le soluzioni avanzate per vuoto ad alta temperatura necessarie per mantenere l'integrità dei tuoi materiali. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali.

Non lasciare che l'ossidazione comprometta la resistenza del tuo legame. Contatta KINTEK oggi stesso per discutere come i nostri sistemi ad alto vuoto possono ottimizzare la tua produzione di billette composite.

Guida Visiva

Riferimenti

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un crogiolo di platino? Essenziale per la sintesi di vetro alluminoborosilicato ad alta purezza

- Qual è la funzione degli stampi refrattari ad alta purezza nella colata a barbottina? Benefici chiave per lo stampaggio di ceramiche di precisione

- Qual è il requisito del tubo di tenuta per la pressione di ingresso nelle pompe per vuoto a circolazione d'acqua? Garantire l'integrità del sistema sopra 0,03 MPa

- Perché utilizzare crogioli in allumina (Alundum) per la sintesi di vetri ceramici di monazite? Garantire la purezza nella ricerca ad alta temperatura

- Qual è la funzione principale di un forno di essiccazione a temperatura costante? Master S53P4 Bioactive Glass Gel Integrity

- A quali processi è adatta la pompa da vuoto multifunzione ad acqua circolante? Ideale per esigenze di vuoto da laboratorio pulite ed economiche

- Qual è la funzione di una pressa per pellet da laboratorio nella preparazione dei PCM? Ottimizzare i materiali per l'accumulo di energia negli edifici

- Quali sono gli usi comuni dei tubi ceramici in allumina? Ideali per alte temperature, isolamento e resistenza alla corrosione