La rigorosa esclusione dell'ossigeno è il requisito più critico nella preparazione del biochar drogato con azoto (N-doped). Sono necessari forni a muffola sotto vuoto o apparecchiature a atmosfera controllata per creare un ambiente di riduzione specifico che impedisca alla biomassa di bruciare semplicemente in cenere. Questo ambiente controllato consente agli elementi di azoto di penetrare con successo nel reticolo di carbonio o di attaccarsi ai siti attivi superficiali, che è il meccanismo principale per migliorare le prestazioni fotocatalitiche del materiale.

Concetto chiave Il riscaldamento standard in aria provoca la combustione, lasciando solo cenere inorganica. Per creare biochar N-doped funzionale, è necessario utilizzare forni speciali per mantenere un vuoto o un'atmosfera riducente (come l'ammoniaca); questo forza gli atomi di azoto nella struttura del carbonio anziché ossidare il materiale.

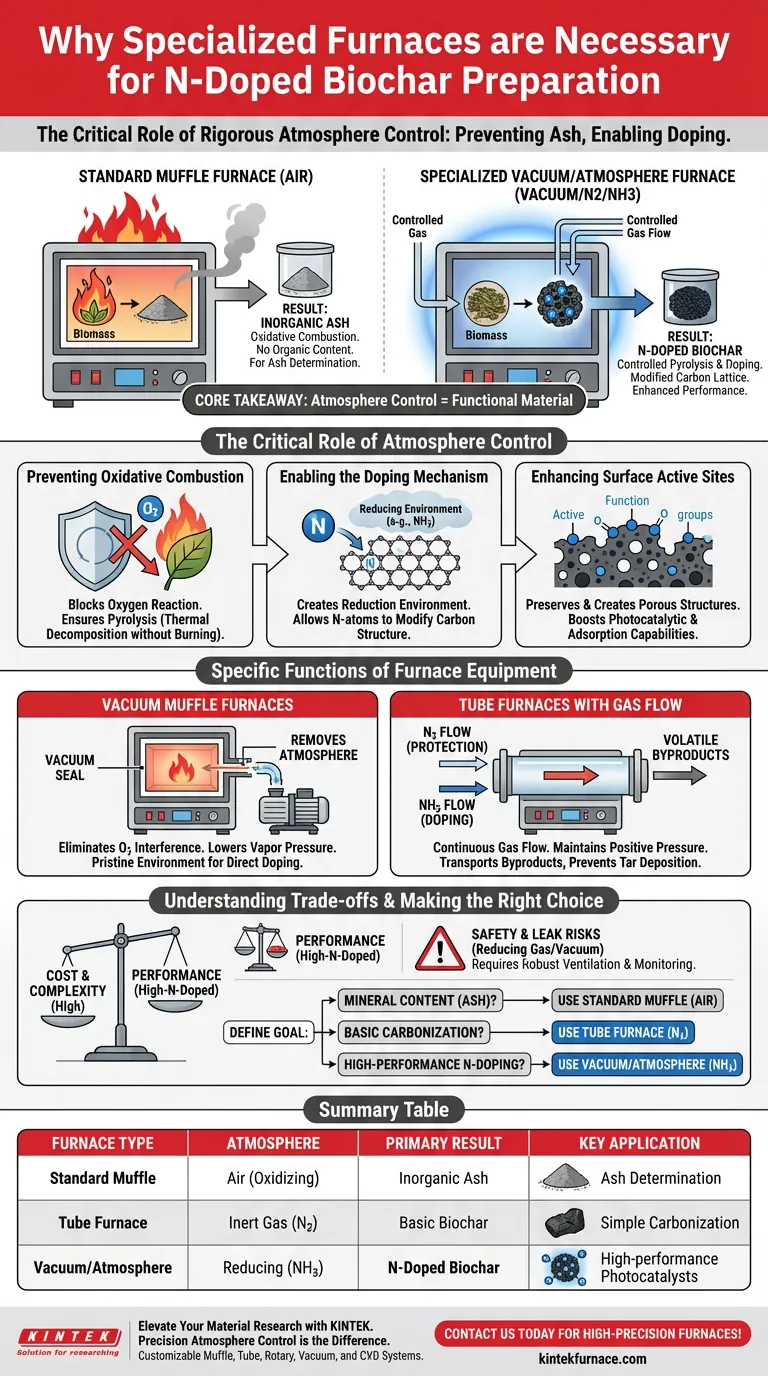

Il ruolo critico del controllo dell'atmosfera

Prevenzione della combustione ossidativa

In un ambiente standard, le alte temperature fanno reagire la biomassa con l'ossigeno, provocando la combustione completa. Questo processo rimuove tutti i componenti organici e lascia solo residui minerali (cenere), come si vede nei protocolli di determinazione del contenuto di cenere. I forni speciali utilizzano sigilli sottovuoto o flussi di gas inerti (come l'azoto) per escludere rigorosamente l'ossigeno, garantendo che la biomassa subisca la pirolisi - decomposizione termica senza bruciare - piuttosto che la combustione.

Abilitazione del meccanismo di drogaggio

La creazione di biochar N-doped richiede più della semplice carbonizzazione; richiede una modifica chimica della struttura del carbonio. Un vuoto o un'atmosfera controllata (spesso contenente ammoniaca/NH3) creano un "ambiente di riduzione". Questo ambiente è termodinamicamente necessario affinché gli elementi droganti entrino efficacemente nel reticolo del biochar e ne modifichino le proprietà elettroniche.

Miglioramento dei siti attivi superficiali

L'esclusione dell'ossigeno consente la conservazione e la creazione di specifiche strutture porose e gruppi funzionali superficiali. Controllando l'atmosfera, si garantisce che gli atomi di azoto si attacchino a siti attivi specifici sulla superficie. Questa ingegneria a livello atomico è ciò che aumenta significativamente la risposta fotocatalitica e le capacità di adsorbimento del materiale.

Funzioni specifiche delle apparecchiature del forno

Forni a muffola sotto vuoto

Queste unità operano rimuovendo fisicamente l'atmosfera dalla camera. Creando un vuoto, eliminano l'interferenza dell'ossigeno e abbassano la pressione di vapore, il che può facilitare la desorbimento delle impurità. Ciò crea un ambiente incontaminato in cui gli agenti droganti possono interagire direttamente con la matrice di carbonio senza la competizione dei gas atmosferici.

Forni tubolari con flusso di gas

I forni tubolari consentono il flusso continuo di gas specifici, come l'azoto (N2) per la protezione o l'ammoniaca (NH3) per il drogaggio. Questo sistema di flusso ha un duplice scopo: mantiene una pressione positiva per tenere fuori l'ossigeno e trasporta attivamente i sottoprodotti volatili lontano dal campione. Questo trasporto è fondamentale per prevenire la rideposizione di catrami, garantendo che il biochar finale mantenga la sua porosità e il suo contenuto di carbonio previsti.

Comprendere i compromessi

Sensibilità del processo rispetto al costo dell'attrezzatura

Mentre i forni a muffola standard sono economici e semplici, sono fondamentalmente incapaci di produrre materiali N-doped. I forni sotto vuoto e a atmosfera controllata sono significativamente più costosi e complessi da utilizzare. Tuttavia, questa complessità è il costo non negoziabile della produzione di materiali funzionali ad alte prestazioni piuttosto che di semplice carbone o cenere.

Rischi di sicurezza e perdite

L'uso di atmosfere riducenti (come l'ammoniaca) o di condizioni di vuoto introduce sfide di sicurezza non presenti nella calcinazione in aria. Una piccola perdita in un forno sotto vuoto consente l'ingresso di ossigeno, che degraderà immediatamente la qualità e la resa del drogaggio. Inoltre, la manipolazione di gas reattivi per il drogaggio richiede una ventilazione robusta e sistemi di monitoraggio della sicurezza.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo di trattamento termico corretto, è necessario definire chiaramente l'applicazione prevista del tuo biochar.

- Se il tuo obiettivo principale è determinare il contenuto minerale (Cenere): Utilizza un forno a muffola standard in atmosfera d'aria per bruciare completamente la materia organica.

- Se il tuo obiettivo principale è la carbonizzazione di base: Utilizza un forno tubolare con flusso di azoto (N2) per prevenire la combustione e sviluppare la porosità di base.

- Se il tuo obiettivo principale è il N-Doping ad alte prestazioni: Utilizza un forno sotto vuoto o a atmosfera controllata con un gas drogante (come NH3) per modificare il reticolo di carbonio e migliorare l'attività catalitica.

La differenza tra un mucchio di cenere e un sofisticato fotocatalizzatore risiede interamente nella precisione del tuo controllo atmosferico.

Tabella riassuntiva:

| Tipo di forno | Ambiente atmosferico | Risultato primario | Applicazione chiave |

|---|---|---|---|

| Muffola standard | Aria (ossidante) | Cenere inorganica | Determinazione del contenuto di cenere |

| Forno tubolare | Gas inerte (es. N2) | Biochar di base | Carbonizzazione semplice e porosità |

| Vuoto/Atmosfera | Riducente (es. NH3) | Biochar N-doped | Fotocatalizzatori ad alte prestazioni |

Eleva la tua ricerca sui materiali con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra semplice cenere e fotocatalizzatori ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubolare, Rotativo, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di drogaggio con azoto e pirolisi.

Pronto a ottenere risultati di drogaggio superiori? Contattaci oggi stesso per trovare il forno ad alta temperatura perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Yunfang Liu, Yibo Ma. Recent progress in TiO<sub>2</sub>–biochar-based photocatalysts for water contaminants treatment: strategies to improve photocatalytic performance. DOI: 10.1039/d3ra06910a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno a muffola ad alta temperatura nella pre-sinterizzazione delle polveri ceramiche a base di KNN? Approfondimenti chiave sulla sintesi

- Quali passi dovrebbero essere intrapresi dopo aver completato un esperimento con una muffola? Garantire Sicurezza e Lunga Durata dell'Attrezzatura

- Quale ruolo svolge una muffola ad alta temperatura nell'analisi dei componenti dei semi di Moringa oleifera?

- Quali materiali sono utilizzati nella costruzione del forno a muffola? Scopri i componenti chiave per le prestazioni ad alta temperatura

- Qual è la funzione di una muffola da laboratorio nella calcinazione dello xerogel di BiFeO3? Migliorare la Trasformazione di Fase

- Come viene utilizzato un forno a muffola ad alta temperatura per valutare la resistenza all'ossidazione delle ceramiche Cr2AlC?

- Quale ruolo svolgono le muffole da laboratorio nella ricerca e sviluppo farmaceutico? Essenziali per il controllo qualità e l'innovazione

- Quali sono le funzioni principali di un forno a muffola nel processo di ricottura dei film di SnO2? Ottimizza le prestazioni del tuo TCO