Nella lavorazione delle ceramiche, il forno da laboratorio non è semplicemente una fonte di calore; è lo strumento più critico per il controllo delle proprietà finali del materiale. Selezionare il forno giusto è fondamentale perché detta direttamente la densità, la resistenza e la microstruttura della ceramica gestendo con precisione la trasformazione da un compatto di polvere fragile a un componente solido e robusto.

La sfida principale della sinterizzazione è eseguire in modo impeccabile un profilo specifico di tempo-temperatura-atmosfera. Il forno giusto fornisce la precisione e il controllo necessari, mentre quello sbagliato introduce variabilità che porta a risultati incoerenti, pezzi difettosi e risorse sprecate.

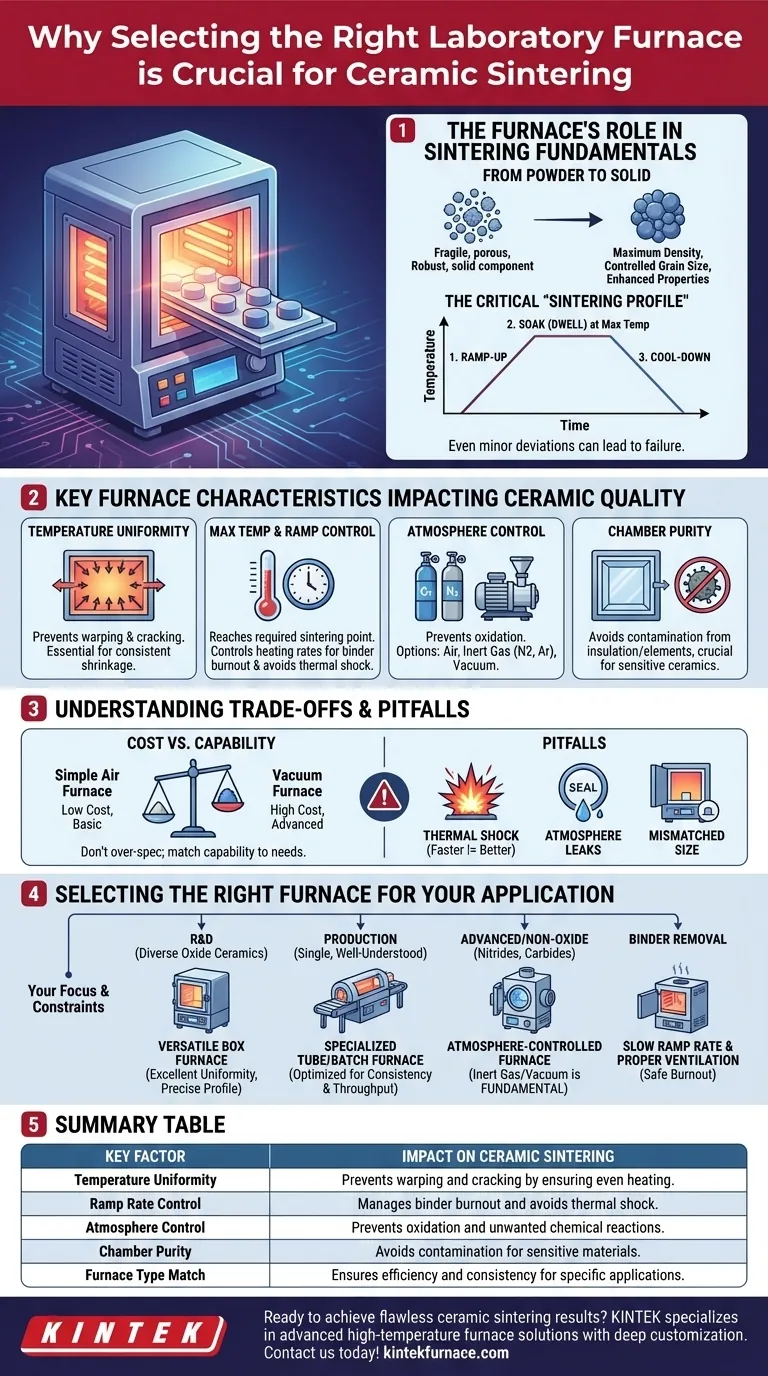

Il Ruolo del Forno nei Fondamenti della Sinterizzazione

Per capire perché la scelta del forno è così critica, dobbiamo prima comprendere il processo di sinterizzazione stesso. Si tratta di un trattamento termico delicato che richiede un controllo assoluto.

Dalla Polvere al Solido

La sinterizzazione è il processo di unione delle particelle in una massa solida mediante calore, ma senza fonderle. Ad alte temperature, gli atomi diffondono attraverso i confini delle particelle, fondendole insieme ed eliminando gradualmente i pori tra di esse.

L'obiettivo è raggiungere la massima densità con una dimensione del grano controllata, poiché questi fattori determinano le proprietà meccaniche e fisiche finali del pezzo ceramico.

Il "Profilo di Sinterizzazione" Critico

Il successo dipende dalla capacità del forno di seguire accuratamente una ricetta di riscaldamento predefinita, nota come profilo di sinterizzazione. Questo profilo ha tre fasi principali:

- Riscaldamento (Ramp-up): La velocità con cui la temperatura aumenta.

- Mantenimento (Soak o Dwell): Il tempo in cui il materiale viene mantenuto alla massima temperatura di sinterizzazione.

- Raffreddamento (Cool-down): La velocità con cui il materiale viene raffreddato alla temperatura ambiente.

Anche lievi deviazioni da questo profilo pianificato possono alterare fondamentalmente la ceramica finale e portare al fallimento.

Caratteristiche Chiave del Forno che Influenzano la Qualità della Ceramica

Il forno "migliore" è quello le cui caratteristiche corrispondono perfettamente ai requisiti del tuo specifico materiale ceramico e del risultato desiderato.

Uniformità della Temperatura

Questo è probabilmente il fattore più importante. L'uniformità della temperatura si riferisce alla capacità del forno di mantenere la stessa temperatura in tutta la camera di riscaldamento.

Punti caldi o freddi causano il restringimento di diverse parti della ceramica a velocità diverse. Questo crea stress interni che possono portare a deformazioni (warpage), crepe e una completa perdita di accuratezza dimensionale.

Temperatura Massima e Controllo della Velocità di Rampa

Il forno deve essere in grado di raggiungere comodamente una temperatura superiore al punto di sinterizzazione richiesto per il tuo materiale.

Altrettanto importante è la sua capacità di controllare la velocità di rampa. Alcuni processi richiedono un riscaldamento lento e controllato per eliminare i leganti senza causare difetti, mentre altri possono beneficiare di una rampa più veloce verso la temperatura di mantenimento. La mancanza di un controllo preciso della rampa limita la tua finestra di processo.

Controllo dell'Atmosfera

Molte ceramiche reagiscono con l'ossigeno ad alte temperature, un processo noto come ossidazione. Questo è spesso dannoso per le proprietà finali. Il controllo dell'atmosfera è la capacità del forno di mantenere un ambiente gassoso specifico.

- Aria: Adatta per molte ceramiche ossidiche (come allumina o zirconia). Questi sono i forni più semplici e comuni.

- Gas Inerte: Le ceramiche non ossidiche (come nitruro di silicio) o i materiali sensibili all'ossigeno richiedono un'atmosfera inerte (es. Argon, Azoto) per prevenire reazioni chimiche indesiderate.

- Vuoto: Un ambiente a vuoto è la forma più elevata di controllo dell'atmosfera, rimuovendo i gas reattivi a un grado estremamente elevato, essenziale per la sinterizzazione di alcune ceramiche avanzate e metalli.

Contaminazione della Camera

I materiali utilizzati per costruire la camera di riscaldamento e l'isolamento del forno possono essere una fonte di contaminazione. Ad alte temperature, gli elementi possono vaporizzare dall'isolamento o dagli elementi riscaldanti e depositarsi sul pezzo ceramico, alterandone la chimica e le prestazioni.

Un forno con isolamento in allumina ad alta purezza ed elementi non contaminanti è cruciale per le ceramiche sensibili di grado elettronico o medico.

Comprendere i Compromessi e le Insidie

La scelta di un forno comporta il bilanciamento tra capacità, costo e complessità. Essere consapevoli dei compromessi comuni è fondamentale per prendere una decisione informata.

Costo vs. Capacità

Un semplice forno ad aria capace di raggiungere i 1200°C è significativamente meno costoso di un forno a vuoto valutato per 1800°C. Non esagerare con le specifiche del tuo forno. Acquistare un forno di fascia alta con capacità che non utilizzerai mai è un uso inefficiente del capitale.

Il Mito del "Più Veloce è Meglio"

Velocità di riscaldamento e raffreddamento rapide possono indurre shock termico, causando crepe catastrofiche nel pezzo ceramico. La capacità di raffreddare lentamente e in modo controllato è spesso importante quanto la capacità di riscaldare.

Trascurare la Purezza dell'Atmosfera

Quando si utilizza un forno a gas inerte, anche una piccola perdita in un raccordo o nella guarnizione della porta può introdurre abbastanza ossigeno da rovinare un intero lotto. Garantire l'integrità delle guarnizioni del forno e del sistema di erogazione del gas è irrinunciabile per i processi a atmosfera controllata.

Discrepanza tra Dimensioni del Forno e Dimensioni del Pezzo

Utilizzare un forno di produzione molto grande per sinterizzare un singolo piccolo campione di ricerca è molto inefficiente. Spreca enormi quantità di energia e tempo, e ottenere una rigorosa uniformità della temperatura per un oggetto piccolo in una grande camera può essere più difficile.

Selezione del Forno Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dal tuo materiale, dal tuo obiettivo finale e dai tuoi vincoli operativi.

- Se la tua attenzione principale è la R&S con ceramiche ossidiche diverse: Scegli un forno a scatola versatile con eccellente uniformità della temperatura e programmazione precisa di rampa/mantenimento.

- Se la tua attenzione principale è la produzione di una singola ceramica ben compresa: Un forno a tubo o a batch specializzato, ottimizzato per quell'esatto profilo di sinterizzazione, fornirà la migliore consistenza e produttività.

- Se la tua attenzione principale è sulle ceramiche avanzate o non ossidiche (nitruri, carburi): Un forno a atmosfera controllata (gas inerte o vuoto) non è un lusso; è un requisito fondamentale.

- Se stai lavorando con leganti che devono essere rimossi: Dai priorità a un forno con controllo della velocità di rampa lenta e ventilazione adeguata per bruciare completamente e in sicurezza questi additivi prima che inizi la densificazione.

In definitiva, il forno è un partner diretto nello sviluppo dei tuoi materiali, e scegliere quello giusto è il primo passo verso il raggiungimento di un successo ripetibile.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulla Sinterizzazione della Ceramica |

|---|---|

| Uniformità della Temperatura | Previene deformazioni e crepe garantendo un riscaldamento uniforme |

| Controllo della Velocità di Rampa | Gestisce l'eliminazione dei leganti ed evita lo shock termico |

| Controllo dell'Atmosfera | Previene l'ossidazione e reazioni chimiche indesiderate |

| Purezza della Camera | Evita la contaminazione per materiali sensibili |

| Corrispondenza del Tipo di Forno | Assicura efficienza e consistenza per applicazioni specifiche |

Pronto a ottenere risultati di sinterizzazione ceramica impeccabili? Noi di KINTEK siamo specializzati nel fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che comprende forni a Muffola, a Tubo, Rotativi, forni a Vuoto e a Atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione profonda, garantiamo un controllo preciso su temperatura, atmosfera e velocità di rampa per soddisfare i vostri esatti requisiti sperimentali. Non lasciare che la variabilità del forno ti freni: contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e fornire ceramiche consistenti e di alta qualità!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali