Alla base, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è il metodo preferito per i substrati termosensibili perché sostituisce il calore intenso richiesto dal CVD tradizionale con l'energia di un plasma. Questo cambiamento fondamentale consente la deposizione di film sottili di alta qualità a temperature significativamente più basse, tipicamente tra 100°C e 400°C, prevenendo così danni a materiali che non possono sopportare carichi termici elevati.

L'intuizione critica è che il PECVD disaccoppia la fonte di energia per le reazioni chimiche dalla temperatura del substrato. Invece di riscaldare l'intero sistema per scomporre i gas precursori, utilizza un campo elettrico per creare un plasma reattivo, consentendo la crescita del film senza sottoporre il substrato a calore distruttivo.

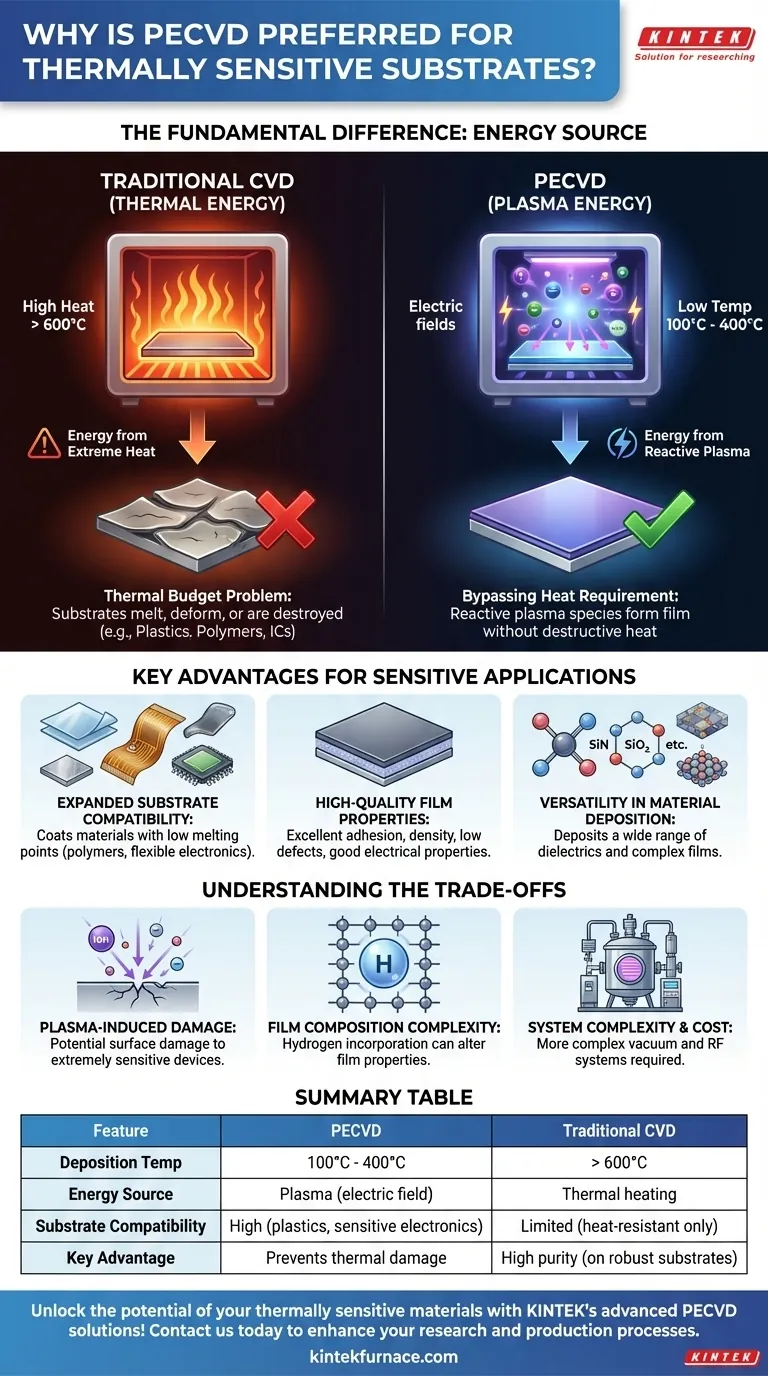

La Differenza Fondamentale: Energia Termica vs. Plasma

La scelta tra PECVD e CVD convenzionale dipende da come l'energia viene fornita ai precursori chimici. Questa singola differenza ha profonde implicazioni per i tipi di materiali con cui è possibile lavorare.

CVD Tradizionale: Il Problema del Budget Termico

La Deposizione Chimica da Vapore (CVD) convenzionale si basa esclusivamente sull'energia termica. Il substrato e i gas precursori vengono riscaldati a temperature molto elevate, spesso superiori a 600°C.

Questo calore elevato fornisce l'energia di attivazione necessaria affinché i gas reagiscano e depositino un film solido sul substrato. Questo "budget termico" è semplicemente troppo elevato per molti materiali, come plastiche, polimeri e alcuni circuiti integrati, che si scioglierebbero, si deformerebbero o verrebbero distrutti.

PECVD: Bypassare il Requisito di Calore

Il PECVD introduce una nuova forma di energia nell'equazione: il plasma. Un plasma è uno stato di gas altamente energizzato creato applicando un forte campo elettrico.

Questo processo strappa elettroni dagli atomi del gas, creando una miscela di ioni, radicali ed elettroni liberi altamente reattivi.

Come il Plasma Consente la Deposizione a Bassa Temperatura

La chiave è che le specie reattive all'interno del plasma possiedono già l'energia necessaria per reagire e formare il film desiderato. Non hanno bisogno di energia aggiuntiva da una superficie calda.

Quando queste particelle energetiche entrano in contatto con il substrato relativamente freddo, condensano e formano un film denso e di alta qualità. L'energia per la reazione proviene dal plasma stesso, non dal riscaldamento del substrato a temperature estreme.

Vantaggi Chiave per Applicazioni Sensibili

La natura a bassa temperatura del PECVD sblocca capacità impossibili con metodi ad alto calore, rendendolo indispensabile per l'elettronica moderna e la scienza dei materiali.

Compatibilità Ampliata del Substrato

Il vantaggio più diretto è la capacità di rivestire materiali con bassi punti di fusione o stabilità termica. Ciò espande drasticamente la gamma di substrati utilizzabili.

Ciò include polimeri, plastiche flessibili e dispositivi elettronici complessi con componenti preesistenti che non possono tollerare la lavorazione ad alta temperatura.

Proprietà del Film di Alta Qualità

Nonostante la bassa temperatura, il PECVD produce film con eccellenti caratteristiche. L'ambiente di plasma energetico promuove una forte adesione al substrato.

Inoltre, può creare film con eccellente densità, bassi tassi di difetti e buone proprietà elettriche (come isolamento o conduttività), che sono fondamentali per dispositivi ad alte prestazioni.

Versatilità nella Deposizione di Materiali

Il processo basato sul plasma è altamente versatile, consentendo la deposizione di una gamma più ampia di materiali rispetto a molti metodi CVD tradizionali.

Ciò include dielettrici comuni come il nitruro di silicio (SiN) e il diossido di silicio (SiO₂), nonché film più complessi utilizzati nella fabbricazione di semiconduttori e rivestimenti protettivi.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi potenziali svantaggi.

Potenziale Danno Indotto dal Plasma

Gli stessi ioni ad alta energia che consentono la deposizione a bassa temperatura possono anche bombardare fisicamente la superficie del substrato. Per dispositivi elettronici estremamente sensibili, ciò può introdurre sottili danni superficiali o sottosuperficiali.

Complessità della Composizione del Film

Poiché i gas precursori contengono spesso idrogeno (ad esempio, nel silano, SiH₄), i film PECVD possono incorporare atomi di idrogeno nella loro struttura. Ciò può alterare le proprietà elettriche e meccaniche del film e deve essere attentamente controllato durante il processo.

Complessità del Sistema

I reattori PECVD sono intrinsecamente più complessi e costosi dei semplici forni CVD termici. Richiedono sofisticati sistemi di vuoto, gestione dei gas e alimentatori a radiofrequenza (RF) per generare e sostenere il plasma.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di deposizione deve essere allineata con i limiti del tuo substrato e le proprietà del film desiderate.

- Se il tuo obiettivo principale è rivestire materiali termosensibili come plastiche o polimeri: Il PECVD è la scelta definitiva e spesso l'unica grazie al suo processo a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza e cristallinità del film su un substrato robusto: Un processo CVD termico ad alta temperatura potrebbe essere superiore, a condizione che il tuo substrato possa facilmente sopportare il calore.

- Se il tuo obiettivo principale è bilanciare le prestazioni del dispositivo e la flessibilità del substrato: Il PECVD offre un eccellente compromesso, consentendo rivestimenti di alta qualità per applicazioni avanzate su una vasta gamma di materiali.

In definitiva, comprendere come il PECVD utilizza il plasma per sostituire il calore ti consente di sfruttare i suoi vantaggi unici per la fabbricazione innovativa di materiali e dispositivi.

Tabella Riepilogativa:

| Caratteristica | PECVD | CVD Tradizionale |

|---|---|---|

| Temperatura di Deposizione | 100°C - 400°C | > 600°C |

| Fonte di Energia | Plasma (campo elettrico) | Riscaldamento termico |

| Compatibilità del Substrato | Alta (plastiche, polimeri, elettronica sensibile) | Limitata (solo materiali resistenti al calore) |

| Qualità del Film | Elevata adesione, densità e versatilità | Elevata purezza, ma richiede calore elevato |

| Vantaggio Chiave | Previene i danni termici ai substrati | Adatto per substrati robusti |

Sblocca il potenziale dei tuoi materiali termosensibili con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i nostri sistemi CVD/PECVD, progettati per una deposizione precisa a bassa temperatura. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le vostre esigenze sperimentali uniche, proteggendo i substrati e fornendo film sottili di alta qualità. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura