Mantenere un ambiente di alto vuoto durante la pressatura a caldo di compositi laminati a base di alluminio non è una semplice precauzione; è un requisito fondamentale per raggiungere l'integrità strutturale.

Poiché l'alluminio e i suoi elementi di lega (come titanio o magnesio) sono altamente reattivi, è necessario un livello di vuoto di circa 1 x 10^-2 Pa per prevenire la formazione immediata di strati di ossido che inibiscono il legame. Inoltre, il vuoto rimuove attivamente i gas intrappolati tra gli strati del laminato, garantendo che il materiale raggiunga un'elevata densità e una resistenza uniforme.

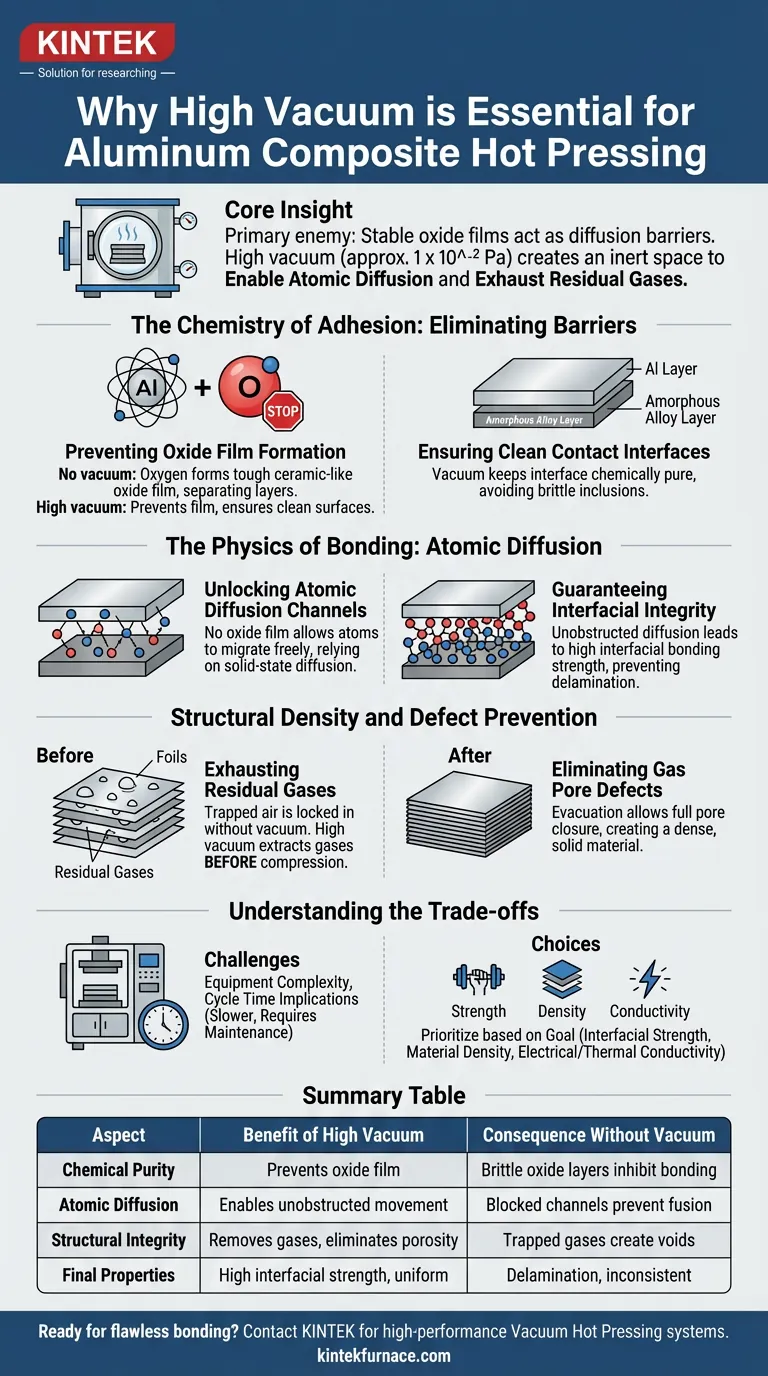

Concetto Chiave

Il principale nemico della pressatura a caldo dell'alluminio è la formazione di film di ossido stabili che agiscono come barriera alla diffusione. Un ambiente di alto vuoto ha un duplice scopo: crea uno spazio chimicamente inerte per abilitare la diffusione atomica attraverso le interfacce degli strati e fornisce la differenza di pressione necessaria per espellere i gas residui, prevenendo difetti di porosità.

La Chimica dell'Adesione: Eliminare le Barriere

Prevenire la Formazione di Film di Ossido

L'alluminio è ben noto per la sua rapida ossidazione. Alle alte temperature richieste per la pressatura a caldo, questa reattività aumenta significativamente.

Senza un alto vuoto (specificamente intorno a 1 x 10^-2 Pa), l'ossigeno reagisce con le superfici dei fogli di alluminio per formare un film di ossido duro, simile alla ceramica. Questo film separa fisicamente gli strati, rendendo impossibile il legame indipendentemente dalla pressione applicata.

Garantire Interfacce di Contatto Pulite

Affinché un composito agisca come un unico materiale, l'interfaccia tra gli strati deve essere chimicamente pura.

L'ambiente di vuoto garantisce che l'interfaccia di contatto tra gli strati di lega amorfa e gli strati di alluminio rimanga pulita. Evitando la creazione di inclusioni di ossido fragili, il processo preserva la resistenza intrinseca delle materie prime.

La Fisica del Legame: Diffusione Atomica

Sbloccare i Canali di Diffusione Atomica

Il legame nei compositi laminati si basa sulla diffusione allo stato solido: il movimento degli atomi da uno strato nel reticolo cristallino dello strato adiacente.

I film di ossido bloccano questi "canali di diffusione elementare". Mantenendo un alto vuoto, si rimuove questo blocco, permettendo agli atomi di migrare liberamente attraverso il confine.

Garantire l'Integrità Interfacciale

La resistenza finale del composito è definita dalla qualità del legame tra gli strati.

Quando la diffusione atomica è libera, gli strati si fondono a livello molecolare. Ciò si traduce in un'elevata resistenza del legame interfacciale, prevenendo la delaminazione sotto stress.

Densità Strutturale e Prevenzione dei Difetti

Espellere i Gas Residui

Quando si impilano più fogli di lamina, tasche d'aria e altri gas vengono inevitabilmente intrappolati tra gli strati.

Se la pila viene compressa senza vuoto, questi gas rimangono intrappolati all'interno. Un ambiente di alto vuoto estrae questi gas residui prima che il materiale venga completamente compresso.

Eliminare i Difetti di Porosità da Gas

I gas intrappolati portano alla porosità (vuoti) all'interno del composito finale.

Evacuando questi gas, il vuoto consente la completa chiusura dei pori durante la fase di pressatura. Ciò garantisce che il materiale finale sia denso, solido e privo di difetti interni di porosità da gas che agirebbero come concentratori di stress.

Comprendere i Compromessi

Sebbene un alto vuoto sia essenziale per la qualità, introduce specifiche sfide operative che devono essere gestite.

Complessità e Manutenzione delle Apparecchiature

Raggiungere e mantenere 1 x 10^-2 Pa richiede sofisticati sistemi di tenuta e pompaggio. Le perdite, per quanto microscopiche, possono compromettere l'intero lotto introducendo ossigeno a temperature critiche.

Implicazioni sui Tempi di Ciclo

La creazione di un ambiente di alto vuoto aggiunge tempo al ciclo di produzione. Gli operatori devono bilanciare il tempo necessario per pompare la camera rispetto agli obiettivi di produttività, sebbene affrettare questo passaggio porti invariabilmente all'ossidazione e a un legame scadente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di controllo del vuoto che eserciti dovrebbe essere allineato con le specifiche proprietà meccaniche che devi massimizzare nel tuo composito di alluminio.

- Se il tuo obiettivo principale è la Resistenza Interfacciale: Dai priorità alla profondità del vuoto (raggiungendo 1 x 10^-2 Pa o meglio) per garantire che zero ossidazione interferisca con la diffusione atomica.

- Se il tuo obiettivo principale è la Densità del Materiale: Dai priorità alla tempistica dell'applicazione del vuoto, assicurando che i gas vengano completamente espulsi prima che venga applicata la massima pressione idraulica alla pila.

- Se il tuo obiettivo principale è la Conduttività Elettrica/Termica: Assicurati che il sistema di vuoto sia privo di contaminanti per mantenere la purezza dell'interfaccia, poiché gli ossidi agiscono come isolanti.

L'ambiente di vuoto è lo strumento invisibile che trasforma una pila di lamine sciolte in un composito unificato e ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Beneficio dell'Alto Vuoto | Conseguenza Senza Vuoto |

|---|---|---|

| Purezza Chimica | Previene la formazione di film di ossido sulle superfici dell'alluminio. | Strati di ossido fragili inibiscono il legame, portando a interfacce deboli. |

| Diffusione Atomica | Abilita il movimento atomico libero attraverso i confini degli strati. | Canali di diffusione bloccati impediscono la fusione a livello molecolare. |

| Integrità Strutturale | Rimuove i gas intrappolati per eliminare la porosità e garantire un'elevata densità. | I gas intrappolati creano vuoti, agendo come concentratori di stress e riducendo la resistenza. |

| Proprietà Finali | Raggiunge un'elevata resistenza interfacciale e proprietà uniformi del materiale. | Risulta in delaminazione e prestazioni incoerenti sotto stress. |

Pronto a ottenere un legame impeccabile nei tuoi compositi di alluminio?

Supportata da R&S e produzione esperte, KINTEK offre sistemi di pressatura a caldo sottovuoto ad alte prestazioni, progettati per creare e mantenere l'ambiente di alto vuoto preciso essenziale per il tuo successo. I nostri sistemi sono personalizzabili per soddisfare le tue esigenze uniche di materiali e produzione.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può aiutarti a sbloccare prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Come la pressatura a caldo sotto vuoto migliora le proprietà dei materiali? Ottenere materiali più densi e resistenti con precisione

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- In che modo i forni a pressa a caldo sottovuoto hanno trasformato la lavorazione dei materiali? Ottenere densità e purezza superiori

- Perché è necessaria un'atmosfera di argon durante la SPS delle leghe Ti-6Al-4Zr-4Nb? Proteggi il tuo titanio ad alte prestazioni

- Quali sono i principali vantaggi di FAST/SPS nel riciclaggio del Ti-6Al-4V? Trasformazione dell'efficienza con la sinterizzazione allo stato solido

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori