La necessità è chiara: evacuare un forno a un alto livello di vuoto di 10⁻³ Pa è un passaggio critico e non negoziabile per rimuovere completamente i gas reattivi come l'ossigeno e il vapore acqueo dalla camera. Alle alte temperature richieste per la fusione, la lega di magnesio AM60 è estremamente reattiva e altrimenti andrebbe persa a causa di una rapida e incontrollata ossidazione, compromettendo gravemente la qualità e la resa del prodotto finale.

Il principio fondamentale non riguarda la fusione del metallo nel vuoto, ma l'utilizzo del vuoto per eseguire una "pulizia profonda" dell'ambiente. Questa evacuazione iniziale crea una base chimicamente pura su cui costruire un'atmosfera protettiva stabile, garantendo l'integrità della lega di magnesio altamente sensibile.

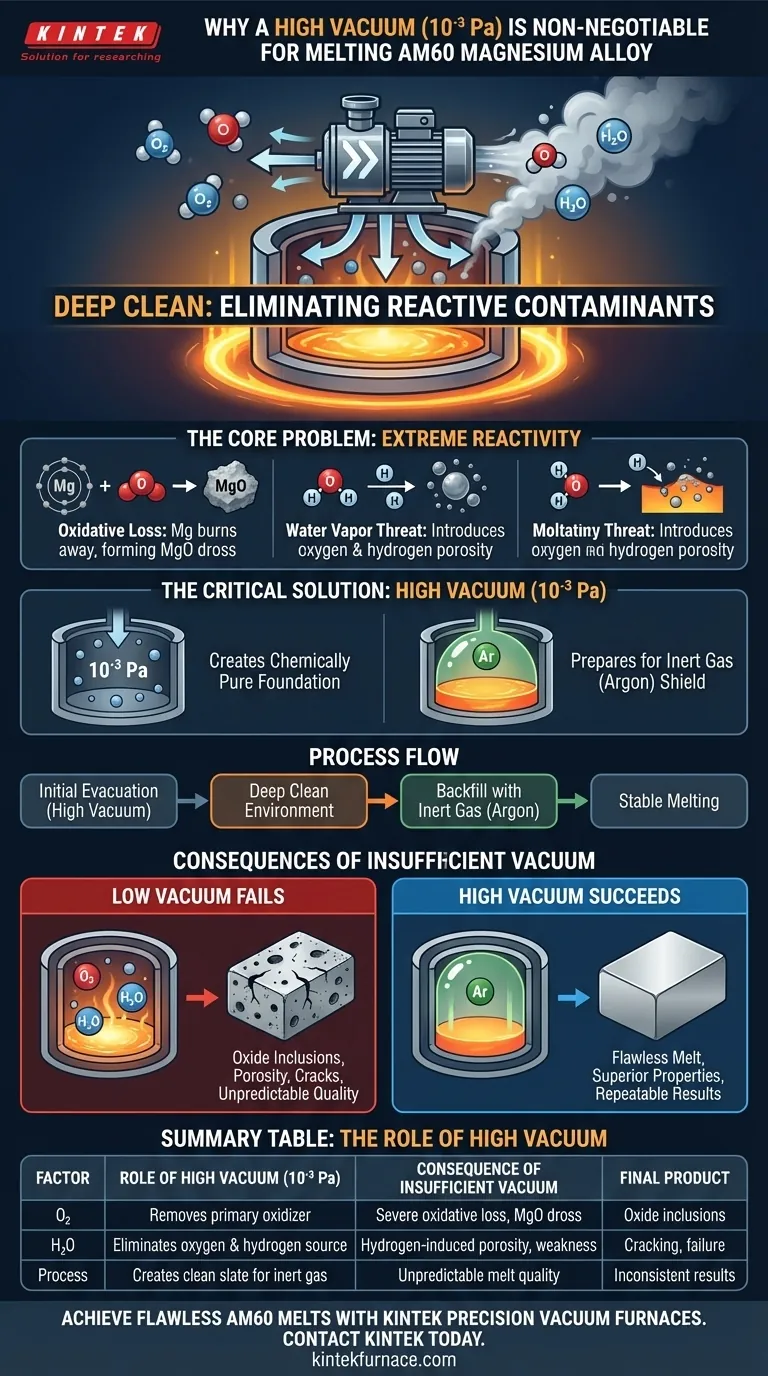

Il Ruolo Primario di un Alto Vuoto: Eliminare i Contaminanti Reattivi

La fusione di una lega reattiva come l'AM60 è fondamentalmente una sfida di controllo ambientale. L'alto vuoto iniziale è il passo più importante per stabilire quel controllo.

Estrema Reattività del Magnesio

Il magnesio è un metallo alcalino-terroso con un'altissima affinità per l'ossigeno. Questa reattività aumenta drasticamente quando si avvicina al suo punto di fusione (circa 650°C) e diventa ancora più aggressiva allo stato liquido.

La Minaccia Diretta dell'Ossigeno

Qualsiasi ossigeno residuo lasciato nel forno reagirà prontamente con il magnesio caldo per formare ossido di magnesio (MgO). Questo processo, noto come perdita ossidativa, è essenzialmente la combustione del metallo. Riduce la quantità utilizzabile di lega e crea impurità solide di ossido, o schiuma, che contaminano la colata.

Il Pericolo Nascosto del Vapore Acqueo

Il vapore acqueo (H₂O) presente nell'aria è una minaccia ugualmente significativa. Ad alte temperature, fornisce un'altra fonte di ossigeno per l'ossidazione. Inoltre, la reazione può introdurre idrogeno nel magnesio fuso, il che può portare a porosità e vuoti nella colata finale solidificata, degradando gravemente le sue proprietà meccaniche.

Preparazione per l'Atmosfera Protettiva

L'alto vuoto non è l'ambiente operativo finale. Il suo scopo è creare una "tabula rasa" prima di riempire nuovamente il forno con un gas inerte ad alta purezza, come l'argon. Rimuovendo prima quasi tutto l'aria, si assicura che l'atmosfera protettiva di argon (ad esempio, a 150 Pa) non venga contaminata, fornendo uno scudo veramente stabile e inerte per la colata.

Comprendere le Conseguenze di un Vuoto Insufficiente

Saltare o eseguire in modo improprio questo passaggio ha conseguenze dirette e gravi sul processo e sul prodotto. Un vuoto di qualità inferiore semplicemente non è sufficiente per un metallo così reattivo.

Perché un Vuoto "Basso" Fallisce

Un vuoto "basso" (una pressione più alta) lascerebbe una pressione parziale significativa di ossigeno e vapore acqueo. Per un metallo meno reattivo, questo potrebbe essere accettabile. Per il magnesio, anche queste tracce sono sufficienti per causare un'ossidazione continua e dannosa durante tutto il processo di riscaldamento e fusione.

L'Impatto sulla Qualità del Materiale

Un vuoto inadeguato porta direttamente alla formazione di inclusioni di ossido all'interno della lega. Queste particelle non metalliche agiscono come punti di concentrazione dello stress, creando punti deboli che possono portare a cricche premature e guasti del componente sotto carico.

La Conseguenza dell'Imprevedibilità del Processo

Senza un punto di partenza di alto vuoto coerente, ogni ciclo di fusione sarebbe diverso. La quantità di perdita ossidativa varierebbe, il livello di contaminazione sarebbe imprevedibile e la composizione chimica finale della lega sarebbe incoerente. Questa mancanza di controllo rende impossibile un processo di produzione affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di vuoto è direttamente legato al risultato desiderato del tuo processo metallurgico. Comprendere questo legame assicura che tu dia priorità ai passi giusti.

- Se il tuo obiettivo principale è massimizzare la resa del materiale: l'alto vuoto è il tuo strumento più efficace per prevenire la perdita diretta di magnesio per combustione.

- Se il tuo obiettivo principale è ottenere proprietà meccaniche superiori: eliminare la fonte di inclusioni di ossido e porosità da idrogeno è essenziale per garantire la resistenza e l'integrità del prodotto finale.

- Se il tuo obiettivo principale è la ripetibilità e il controllo del processo: un'evacuazione costante ad alto vuoto elimina la variabile della contaminazione atmosferica, rendendo i tuoi risultati prevedibili e affidabili.

In definitiva, ottenere un alto vuoto è l'atto fondamentale di controllo qualità quando si fondono metalli altamente reattivi come la lega di magnesio AM60.

Tabella Riassuntiva:

| Fattore | Ruolo dell'Alto Vuoto (10⁻³ Pa) | Conseguenza di un Vuoto Insufficiente |

|---|---|---|

| Ossigeno (O₂) | Rimuove l'ossidante primario | Grave perdita ossidativa (combustione), formazione di schiuma di MgO |

| Vapore Acqueo (H₂O) | Elimina la fonte di ossigeno e idrogeno | Porosità indotta da idrogeno, indebolimento delle proprietà meccaniche |

| Controllo del Processo | Crea una base pulita per il gas inerte | Qualità della colata imprevedibile, risultati incoerenti |

| Prodotto Finale | Garantisce purezza e integrità | Inclusioni di ossido, cricche, guasti del componente |

Ottieni fusioni impeccabili di leghe reattive come il magnesio AM60 con le soluzioni di forni a vuoto di precisione di KINTEK.

I nostri forni a muffola, a tubo, rotativi e a vuoto sono progettati con ricerca e sviluppo esperti per fornire l'ambiente di alto vuoto critico richiesto dal tuo processo. Forniamo sistemi personalizzabili per garantire che i tuoi specifici obiettivi metallurgici per la resa del materiale, le proprietà meccaniche e la qualità ripetibile siano soddisfatti in modo coerente.

Pronto a eliminare l'ossidazione e garantire risultati prevedibili e di alta qualità? Contatta KINTEK oggi stesso per discutere la tua applicazione e lascia che i nostri esperti ti aiutino a selezionare il forno ideale per le tue esigenze.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori