In sostanza, l'isolamento all'interno di un forno a muffola è fondamentale perché previene reazioni chimiche tra il materiale riscaldato e i contaminanti indesiderati. Questi contaminanti, spesso sottoprodotti del processo di riscaldamento stesso, possono rovinare la purezza, l'integrità strutturale e le proprietà finali del campione.

Un forno a muffola non è solo uno strumento per il riscaldamento ad alta temperatura; è un sistema progettato per fornire un ambiente chimicamente pulito e controllato. L'isolamento che fornisce è la caratteristica distintiva che assicura che i risultati di un processo siano dovuti solo al calore, e non a una contaminazione imprevedibile.

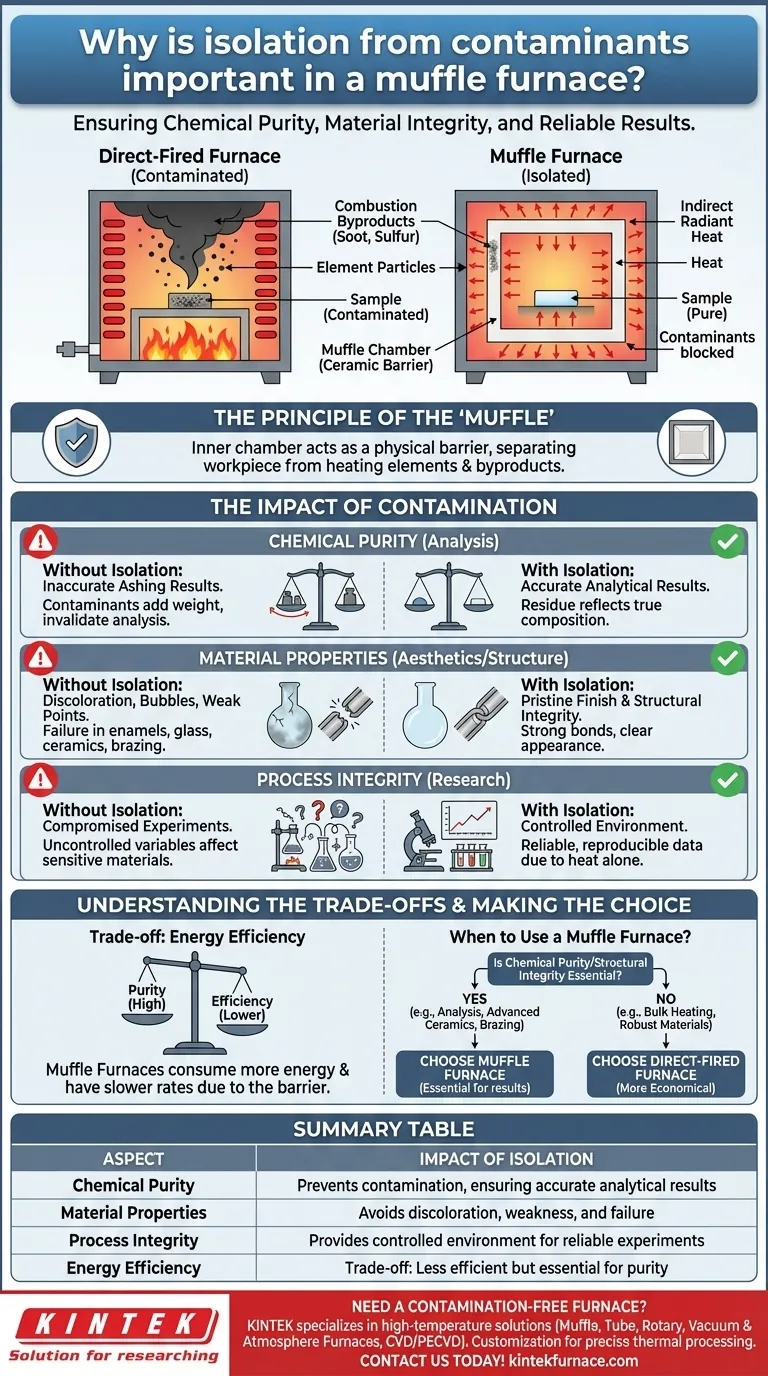

Il Principio della "Muffola"

Cosa Significa "Muffola"

Il termine "muffola" si riferisce alla camera interna, che funge da barriera fisica. Questa camera, tipicamente realizzata in ceramica per alte temperature, separa il pezzo in lavorazione dagli elementi riscaldanti o dalle fiamme reali.

Il forno riscalda l'esterno della muffola, e quel calore viene irradiato all'interno della camera sigillata. Il materiale all'interno viene quindi riscaldato indirettamente.

La Fonte di Contaminazione

In un forno a fiamma diretta, il materiale è esposto ai sottoprodotti della combustione del combustibile. Questi sottoprodotti della combustione, come fuliggine, zolfo e gas incombusti, sono altamente reattivi ad alte temperature.

Anche nei forni elettrici senza muffola, le particelle provenienti dagli elementi riscaldanti possono degradarsi e depositarsi sul campione, introducendo impurità metalliche o ossidiche.

L'Impatto della Contaminazione sui Materiali

Per la Purezza Chimica nell'Analisi

Nella chimica analitica, processi come la calcinazione (ashing) sono utilizzati per bruciare tutta la materia organica al fine di misurare con precisione il residuo inorganico.

Se i contaminanti provenienti dal forno si aggiungono a questo residuo, il peso finale risulta inaccurato. Ciò invalida l'analisi, poiché la misurazione non riflette più la vera composizione del campione originale.

Per le Proprietà e l'Estetica dei Materiali

La contaminazione ha un impatto diretto e negativo sul prodotto finale in molte applicazioni.

Per i rivestimenti smaltati e la fusione del vetro, le impurità causano scolorimento, opacità o bolle, rovinando la qualità estetica e strutturale.

Per le ceramiche tecniche e la saldobrasatura di metalli, i contaminanti possono interferire con il legame chimico a livello molecolare. Ciò comporta punti deboli, scarsa adesione e guasto catastrofico del componente.

Per l'Integrità del Processo nella Ricerca

In campi sensibili come la scienza dei materiali nucleari, qualsiasi variabile incontrollata può compromettere un intero esperimento.

L'utilizzo di un forno a muffola assicura che i cambiamenti osservati nel materiale siano il risultato del ciclo termico controllato, e non di una reazione chimica casuale con un contaminante sconosciuto.

Comprendere i Compromessi

Il Costo del Riscaldamento Indiretto

Il compromesso principale di un forno a muffola è l'efficienza energetica. Poiché il calore deve prima attraversare la barriera della muffola, il forno consuma più energia e può avere velocità di riscaldamento e raffreddamento più lente rispetto a un design a fiamma diretta.

Questo design rende i forni a muffola più costosi da utilizzare per processi che non richiedono un ambiente immacolato.

Quando una Muffola Non È Necessaria

Molti processi ad alta temperatura non richiedono isolamento. Ad esempio, il semplice trattamento termico di acciaio grezzo o la cottura di ceramiche robuste avviene spesso in forni a fiamma diretta.

In questi casi, una leggera contaminazione superficiale o scolorimento è considerata accettabile, desiderabile per motivi estetici o facilmente rimossa in una fase di finitura successiva.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del tipo di forno corretto dipende interamente dalla necessità che la purezza chimica sia un requisito per il risultato finale.

- Se la tua priorità è la precisione analitica o la purezza del materiale: L'ambiente controllato e isolato di un forno a muffola è assolutamente essenziale.

- Se la tua priorità è l'integrità strutturale di componenti sensibili: Usa un forno a muffola per prevenire che i contaminanti indeboliscano i legami chimici in applicazioni come la saldobrasatura o le ceramiche avanzate.

- Se la tua priorità è il riscaldamento di massa dove una leggera contaminazione superficiale è accettabile: Un forno a fiamma diretta, più efficiente dal punto di vista energetico, è probabilmente la scelta più economica.

In definitiva, comprendere il ruolo della muffola ti permette di scegliere lo strumento giusto per ottenere un risultato prevedibile e di successo.

Tabella Riassuntiva:

| Aspetto | Impatto dell'Isolamento |

|---|---|

| Purezza Chimica | Previene la contaminazione, garantendo risultati analitici accurati (es. nella calcinazione) |

| Proprietà dei Materiali | Evita scolorimento, indebolimento e cedimenti in ceramiche, metalli e rivestimenti |

| Integrità del Processo | Fornisce un ambiente controllato per esperimenti e produzione affidabili |

| Efficienza Energetica | Compromesso: meno efficiente dei forni a fiamma diretta ma essenziale per la purezza |

Hai bisogno di un forno a prova di contaminazione per il tuo laboratorio? KINTEK è specializzata in soluzioni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata, oltre a sistemi CVD/PECVD. Con la nostra solida capacità di R&S e la profonda esperienza nella personalizzazione, adattiamo i forni alle tue esigenze specifiche, garantendo una lavorazione termica precisa e risultati affidabili. Contattaci oggi per discutere come possiamo migliorare le prestazioni e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico