Al suo centro, un forno di sinterizzazione per zirconia è la fase finale essenziale nel flusso di lavoro dentale digitale, che trasforma un disco di zirconia morbido e fresato in un restauro finale con la resistenza e la durata richieste per il successo clinico. Senza questo processo di riscaldamento controllato, corone, ponti e impianti in zirconia moderni non sarebbero semplicemente possibili.

Il forno non è solo un riscaldatore; è uno strumento di precisione che garantisce le proprietà fisiche finali di un restauro dentale. Assicura che il ponte tra un progetto digitale e una protesi ceramica clinicamente affidabile e ad alta resistenza sia attraversato con successo.

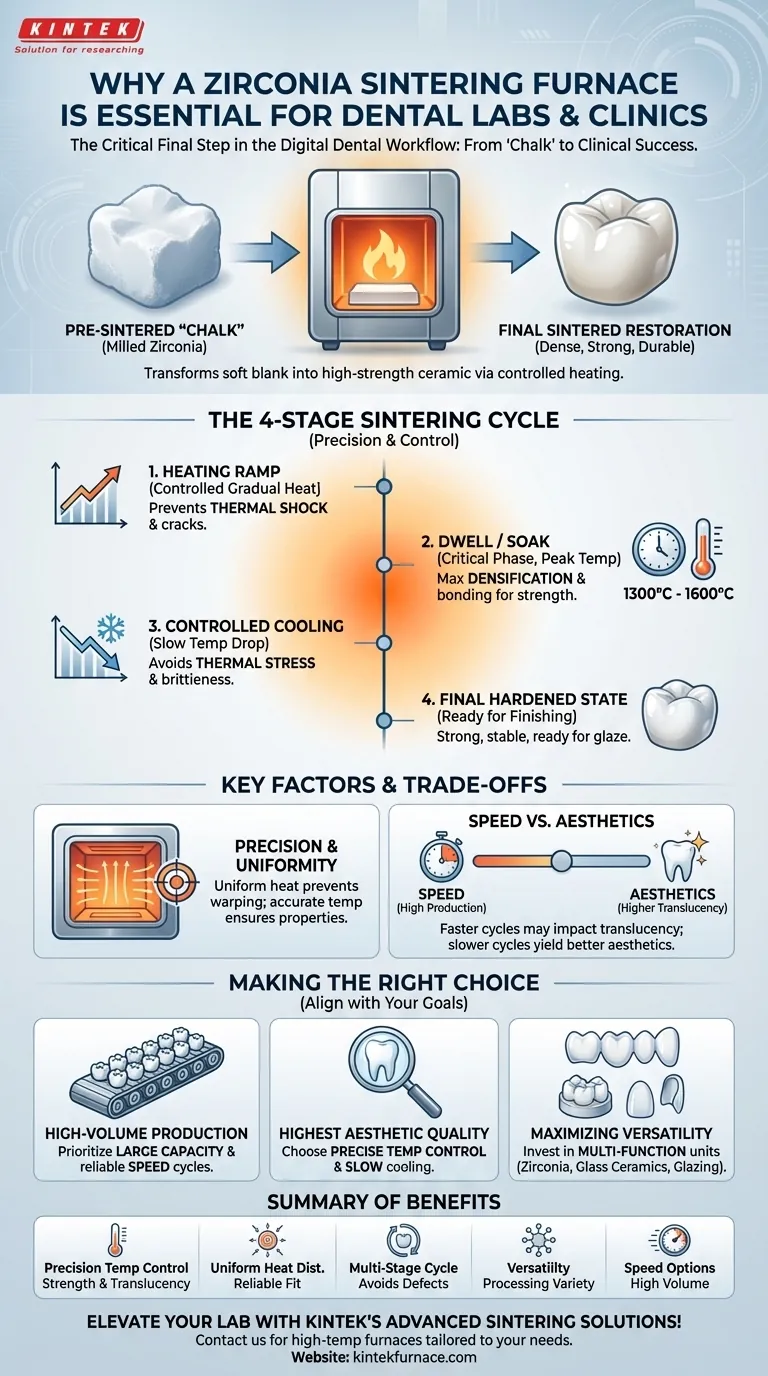

La Trasformazione Critica: Da "Gesso" a Ceramica

Un forno di sinterizzazione per zirconia esegue un processo di densificazione altamente controllato. Prende una struttura di zirconia pre-sinterizzata, simile al gesso, e la trasforma in un restauro finale denso, non poroso e incredibilmente resistente.

Cos'è la Sinterizzazione della Zirconia?

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore senza fonderlo fino al punto di liquefazione.

In odontoiatria, ciò significa riscaldare la zirconia fresata finché le sue singole particelle ceramiche non si legano tra loro, eliminando gli spazi vuoti tra di esse e riducendo il restauro alla sua dimensione finale e densa.

Il Ruolo del Riscaldamento di Precisione

Il compito principale del forno è riscaldare la zirconia a una temperatura specifica e elevata, tipicamente tra 1300°C e 1600°C.

Questa temperatura deve essere raggiunta e mantenuta con estrema precisione. Diversi tipi di zirconia richiedono profili di temperatura diversi per ottenere la loro traslucenza e resistenza ottimali.

Perché il Calore Uniforme è Non Negoziabile

Il forno computerizzato garantisce che il calore sia distribuito uniformemente in tutta la camera.

Un riscaldamento non uniforme può causare stress interni, deformazioni o sinterizzazione incompleta in alcune parti del restauro, compromettendone l'integrità strutturale e l'adattamento clinico.

Le Quattro Fasi di un Ciclo di Sinterizzazione di Successo

Il valore di un forno di sinterizzazione risiede nella sua capacità di gestire automaticamente un ciclo termico preciso e multifase, garantendo risultati prevedibili con un intervento minimo da parte dell'operatore.

Fase 1: La Rampa di Riscaldamento

Il forno non salta istantaneamente alla temperatura di picco. Segue una rampa di riscaldamento controllata e graduale.

Questo lento aumento previene lo shock termico, che potrebbe causare crepe o fratture nel delicato materiale pre-sinterizzato.

Fase 2: La Mantenimento o "Ammollo"

Una volta raggiunta la temperatura di picco, il forno "mantiene" o "ammolla" per un periodo prescritto. Questa è la fase più critica.

Durante il mantenimento, le particelle ceramiche si legano completamente e il materiale raggiunge la massima densificazione, responsabile diretta della sua resistenza finale.

Fase 3: Raffreddamento Controllato

Importante quanto la rampa di riscaldamento è la fase di raffreddamento controllato.

Un raffreddamento rapido introdurrebbe nuovamente stress termico, rendendo fragile il restauro finale. Il forno abbassa lentamente la temperatura per garantire un prodotto finale stabile e privo di stress.

Fase 4: Lo Stato Finale Indurito

Una volta completato il ciclo e raffreddato il restauro, questo viene rimosso dal forno.

Il risultato è un restauro incredibilmente resistente, durevole e pronto per la colorazione finale, la vetrificazione e la lucidatura prima della consegna al paziente.

Comprendere i Compromessi e le Insidie Comuni

Sebbene essenziale, la scelta del forno e del ciclo di sinterizzazione comporta il bilanciamento di priorità concorrenti. Comprendere questi compromessi è fondamentale per padroneggiare la tecnologia.

Velocità vs. Estetica

Molti forni moderni offrono cicli di sinterizzazione "veloci" che possono essere completati in una frazione del tempo di un ciclo convenzionale.

Sebbene altamente efficienti per la produzione, questi cicli più rapidi possono talvolta influire sulla traslucenza finale e sulle proprietà estetiche della zirconia. I cicli più lenti e lunghi generalmente producono i risultati esteticamente più gradevoli.

La Necessità di Versatilità

Un forno è un investimento significativo. Molte unità moderne sono progettate per fare più che solo sinterizzare la zirconia.

La capacità di lavorare anche con ceramiche vetrose o eseguire cicli di vetrificazione aggiunge un valore e una versatilità significativi a un laboratorio odontotecnico, massimizzando il ritorno sull'investimento.

Il Rischio di Contaminazione

Un ambiente del forno pulito è fondamentale per risultati prevedibili. La contaminazione da altri materiali o una pulizia impropria può scolorire i restauri in zirconia o interferire con il processo di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno giusto dipende interamente dagli obiettivi primari del tuo laboratorio o clinica. La tecnologia ti consente di fornire restauri di alta qualità, ma il modello specifico dovrebbe allinearsi con le tue esigenze aziendali.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai la priorità a un forno con una camera capiente e cicli di sinterizzazione rapida affidabili e comprovati.

- Se il tuo obiettivo principale è la massima qualità estetica: Scegli un forno noto per il suo preciso controllo della temperatura e le opzioni di raffreddamento lento programmabili.

- Se il tuo obiettivo principale è massimizzare la versatilità: Investi in un forno multifunzione certificato per la sinterizzazione della zirconia, la cottura di ceramiche vetrose e la vetrificazione.

In definitiva, l'integrazione di un forno di sinterizzazione per zirconia di qualità è un passo fondamentale per qualsiasi studio impegnato a fornire restauri ceramici moderni, durevoli e affidabili.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Controllo Preciso della Temperatura | Garantisce resistenza e traslucenza ottimali dei restauri in zirconia |

| Distribuzione Uniforme del Calore | Previene deformazioni e stress interni per un adattamento clinico affidabile |

| Ciclo di Sinterizzazione Multi-Fase | Gestisce riscaldamento, mantenimento e raffreddamento per evitare shock termico e fragilità |

| Versatilità per Materiali Multipli | Consente la lavorazione di zirconia, ceramiche vetrose e vetrificazione per il ROI |

| Opzioni di Velocità ed Efficienza | Supporta la produzione ad alto volume con cicli di sinterizzazione personalizzabili |

Migliora il tuo laboratorio odontotecnico con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a laboratori odontotecnici e cliniche forni ad alta temperatura su misura per la sinterizzazione di zirconia, ceramiche vetrose e altro ancora. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive uniche. Contattaci oggi stesso per discutere come i nostri forni possono migliorare il tuo flusso di lavoro, aumentare la qualità dei restauri e incrementare l'efficienza!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti