Un forno di sinterizzazione a pressa calda sottovuoto supera i metodi atmosferici perché applica pressione meccanica contemporaneamente al calore in un ambiente controllato. Mentre la sinterizzazione atmosferica si basa esclusivamente sulla diffusione termica per legare le particelle, la pressatura a caldo sottovuoto utilizza una forza esterna per riorganizzare fisicamente i grani di ossido di magnesio (periclasio), raggiungendo una densità prossima a quella teorica a temperature significativamente più basse, rimuovendo attivamente le impurità.

Concetto chiave La superiorità della pressatura a caldo sottovuoto risiede nella sua capacità di disaccoppiare la densificazione dalla temperatura. Utilizzando la pressione per forzare la riorganizzazione dei grani e il vuoto per estrarre i volatili, si ottiene una struttura del materiale più densa e pura senza il calore eccessivo che causa una crescita anomala dei grani nella sinterizzazione atmosferica.

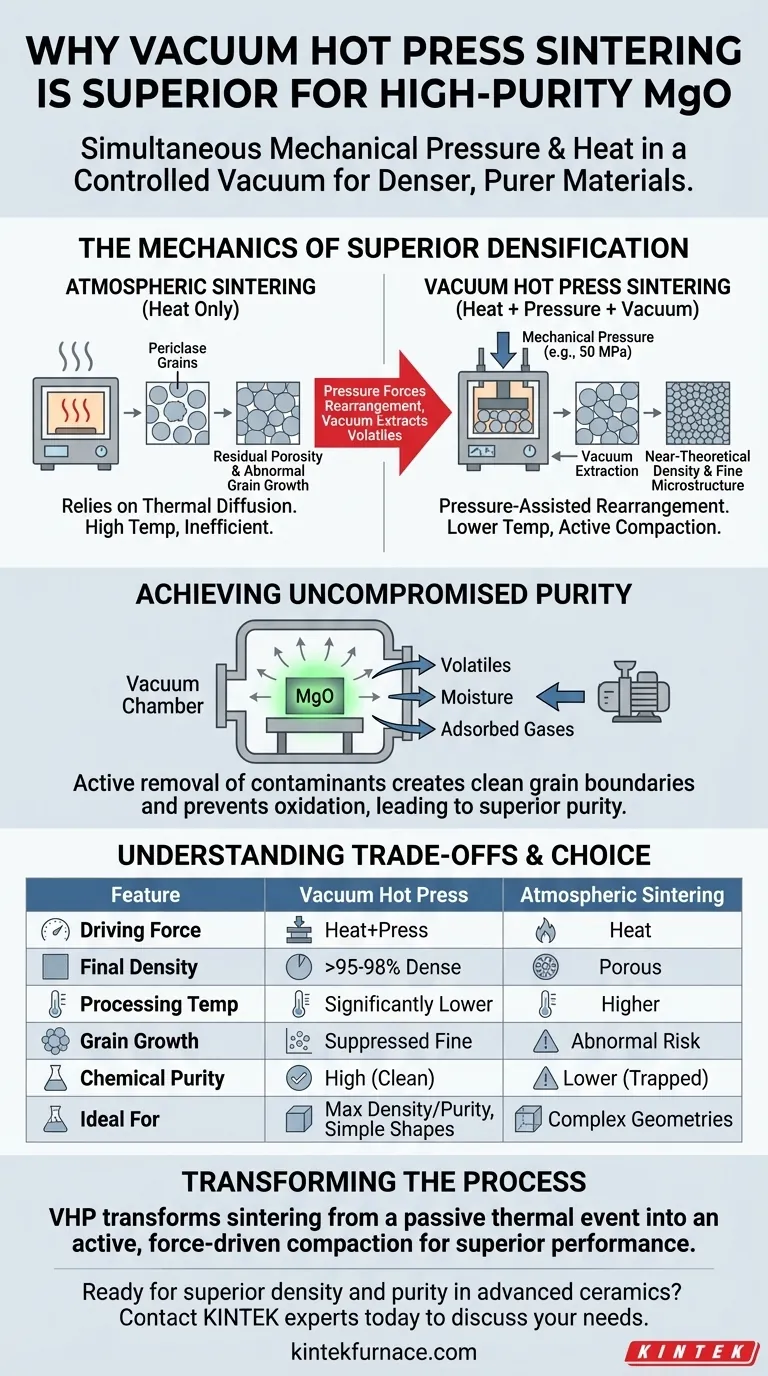

La meccanica della densificazione superiore

Il ruolo della pressione meccanica

Nella sinterizzazione atmosferica, ci si affida ad alte temperature per indurre la densificazione, che può essere inefficiente per materiali difficili da sinterizzare. Una pressa calda sottovuoto applica pressione meccanica (ad esempio, 50 MPa) durante la fase di riscaldamento. Questa forza esterna aumenta significativamente la velocità di riorganizzazione dei grani di periclasio, chiudendo fisicamente gli spazi che l'energia termica da sola non riesce a colmare facilmente.

Temperature più basse, microstruttura migliore

Poiché la pressione meccanica fornisce una forza motrice aggiuntiva, la densificazione avviene a temperature significativamente più basse rispetto a quelle richieste per la sinterizzazione atmosferica. Temperature di lavorazione più basse sono critiche perché sopprimono la crescita anomala dei grani. Ciò si traduce in una microstruttura a grani fini, che si correla direttamente a una maggiore durezza e tenacità alla frattura.

Eliminazione dei micropori

La sinterizzazione atmosferica lascia spesso porosità residua all'interno del materiale. Il metodo assistito dalla pressione elimina efficacemente i micropori situati negli spazi tra le polveri e sui bordi dei grani. Ciò porta a una densità relativa che può superare il 95% al 98%, livelli spesso irraggiungibili con metodi atmosferici senza pressione.

Ottenere una purezza senza compromessi

Rimozione attiva dei volatili

L'ossido di magnesio ad alta purezza richiede bordi dei grani chimicamente puliti. L'ambiente sottovuoto rimuove attivamente i gas adsorbiti, l'umidità e i volatili dalle superfici delle polveri prima che inizi la sinterizzazione. In un forno atmosferico, questi contaminanti possono rimanere intrappolati nei pori chiusi, degradando le proprietà finali del materiale.

Prevenzione della contaminazione

Operare sottovuoto elimina la presenza di gas reattivi presenti nell'aria, come ossigeno e anidride carbonica. Ciò previene reazioni chimiche indesiderate, ossidazione delle fasi di rinforzo o la formazione di inclusioni ossidate. Il risultato è un'atmosfera "pulita" che migliora la bagnabilità tra la matrice e le eventuali fasi di rinforzo, facilitando un forte legame interfacciale.

Comprendere i compromessi

Complessità vs. Qualità

Sebbene la pressatura a caldo sottovuoto produca proprietà del materiale superiori, introduce una maggiore complessità di processo rispetto alla sinterizzazione atmosferica. I forni atmosferici sono generalmente più semplici e consentono una lavorazione continua. La pressatura a caldo sottovuoto è tipicamente un processo batch che richiede una gestione precisa dei livelli di vuoto, della pressione idraulica e dei gradienti termici.

Vincoli geometrici

L'applicazione di pressione meccanica limita generalmente la geometria del prodotto finale. La pressatura a caldo sottovuoto è ideale per forme semplici come piastre, dischi o cilindri. Se il tuo progetto richiede componenti complessi in forma netta con geometrie intricate, la sinterizzazione atmosferica (potenzialmente seguita da Hot Isostatic Pressing) potrebbe essere un compromesso logistico necessario nonostante la minore densità iniziale.

Fare la scelta giusta per il tuo obiettivo

Per assicurarti di selezionare il metodo di lavorazione corretto per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Scegli la pressatura a caldo sottovuoto. La pressione meccanica è essenziale per eliminare i micropori e ottenere un'elevata tenacità alla frattura.

- Se il tuo obiettivo principale è la purezza chimica ultra-elevata: Scegli la pressatura a caldo sottovuoto. La rimozione attiva dei volatili e l'isolamento dai contaminanti atmosferici garantiscono i bordi dei grani più puliti possibili.

- Se il tuo obiettivo principale è la geometria complessa delle parti: Riconosci che la sinterizzazione atmosferica potrebbe essere necessaria per la sagomatura, ma preparati a una densità inferiore o alla necessità di post-lavorazioni secondarie.

La pressatura a caldo sottovuoto trasforma il processo di sinterizzazione da un evento termico passivo a una compattazione attiva guidata dalla forza che garantisce prestazioni superiori del materiale.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a pressa calda sottovuoto | Sinterizzazione atmosferica |

|---|---|---|

| Forza motrice | Calore + Pressione Meccanica | Solo Calore |

| Densità finale | >95-98% (Vicino al teorico) | Inferiore (Porosità residua) |

| Temp. di lavorazione | Significativamente più bassa | Più alta |

| Crescita dei grani | Soppressa (Microstruttura fine) | Rischio di crescita anomala |

| Purezza chimica | Alta (Volatili e contaminanti rimossi) | Inferiore (Rischio di impurità intrappolate) |

| Ideale per | Massima densità/purezza, forme semplici | Geometrie complesse, processo più semplice |

Pronto a ottenere densità e purezza superiori nelle tue ceramiche avanzate?

Per progetti che richiedono prestazioni massime da materiali come l'ossido di magnesio, l'ambiente controllato di una pressa calda sottovuoto è essenziale. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma di forni ad alta temperatura, inclusi sistemi personalizzabili di pressatura a caldo sottovuoto, progettati per soddisfare le tue esigenze uniche di ricerca e produzione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sinterizzazione possono migliorare le proprietà del tuo materiale.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura