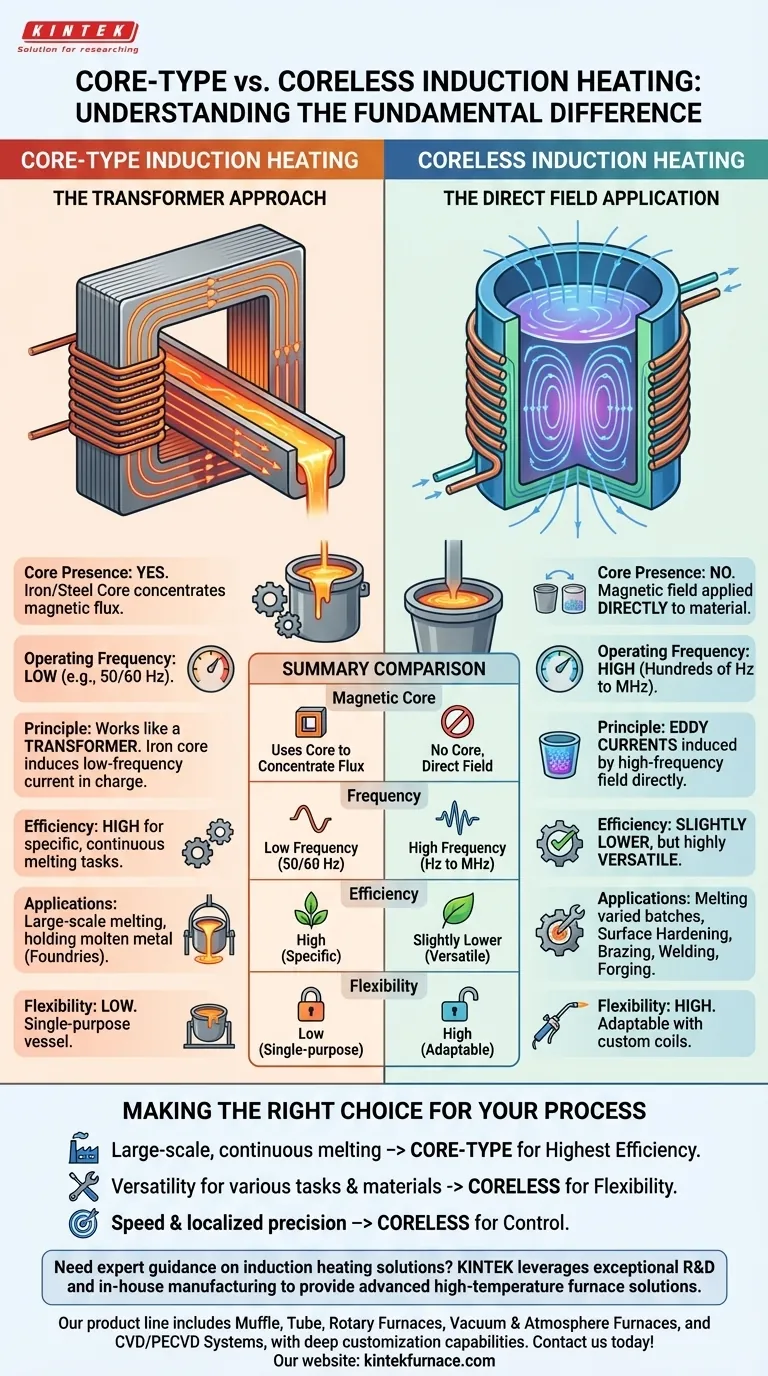

La differenza fondamentale tra il riscaldamento a induzione con nucleo e quello senza nucleo risiede nella presenza o assenza di un nucleo magnetico. Un sistema con nucleo utilizza un nucleo di ferro o acciaio per concentrare e guidare il campo magnetico, funzionando in modo molto simile a un trasformatore. Un sistema senza nucleo omette questo nucleo, applicando il campo magnetico direttamente al materiale e compensando il flusso magnetico inferiore utilizzando una frequenza operativa molto più elevata.

La scelta tra riscaldamento a induzione con nucleo e senza nucleo è un compromesso tra efficienza e versatilità. I sistemi con nucleo sono altamente efficienti per compiti di fusione specifici e continui, mentre i sistemi senza nucleo offrono una flessibilità senza pari per un'ampia gamma di applicazioni di riscaldamento.

Il ruolo del nucleo magnetico

Il cuore di questa tecnologia è il metodo di trasferimento dell'energia. La presenza o assenza di un nucleo modifica fondamentalmente la progettazione del sistema, il principio di funzionamento e il caso d'uso ideale.

Come funziona l'induzione con nucleo

Un forno a induzione con nucleo opera secondo il principio del trasformatore. La bobina primaria è avvolta attorno a un nucleo di ferro e il materiale conduttivo da riscaldare (il "carico") forma un circuito chiuso, agendo come avvolgimento secondario.

Quando una corrente alternata scorre attraverso la bobina primaria, il nucleo di ferro concentra il flusso magnetico e induce in modo efficiente una corrente potente e a bassa frequenza nel carico, facendolo riscaldare. Questo design è altamente efficiente per il suo scopo specifico.

L'approccio senza nucleo

Il riscaldamento a induzione senza nucleo funziona posizionando il materiale conduttivo direttamente all'interno di una bobina di rame raffreddata ad acqua. Non c'è un nucleo di ferro a guidare il campo magnetico.

La corrente alternata che scorre attraverso la bobina genera un campo magnetico che interagisce direttamente con il pezzo in lavorazione. Questo induce correnti parassite all'interno del materiale stesso, generando calore preciso e rapido grazie alla resistenza elettrica del materiale.

Perché la frequenza è il differenziatore chiave

L'assenza di un nucleo significa che il campo magnetico in un sistema senza nucleo è meno concentrato, una condizione nota come bassa densità di flusso.

Per generare la stessa quantità di calore, il sistema deve compensare. Lo fa operando a una frequenza molto più elevata, da centinaia di Hz a diversi MHz, rispetto alle basse frequenze (di rete) utilizzate nei sistemi con nucleo. Questa alta frequenza è ciò che consente un riscaldamento rapido e localizzato.

Comprendere i compromessi

La scelta del metodo di induzione corretto richiede un'analisi obiettiva dei vantaggi e dei limiti intrinseci di ciascun design. Le esigenze della tua applicazione determineranno quale insieme di compromessi è accettabile.

Efficienza contro flessibilità

I forni con nucleo sono estremamente efficienti dal punto di vista energetico per il loro compito designato, tipicamente la fusione e il mantenimento su larga scala di metallo fuso. Tuttavia, sono molto inflessibili e funzionano essenzialmente come un recipiente di fusione per scopi singoli.

I sistemi senza nucleo sono i campioni della versatilità. Modificando semplicemente la progettazione della bobina, è possibile riscaldare parti di varie forme e dimensioni per processi molto diversi, inclusi tempra superficiale, brasatura, saldatura e forgiatura. Questa flessibilità ha il costo di un'efficienza elettrica leggermente inferiore rispetto a un sistema con nucleo ottimizzato.

Ambito di applicazione

I sistemi con nucleo, spesso chiamati forni a canale, eccellono nel mantenere grandi volumi di metallo fuso a una temperatura costante. Sono un pilastro nelle fonderie per il funzionamento continuo.

I sistemi senza nucleo, o forni a crogiolo, sono ideali per fondere lotti più piccoli e variabili di metallo e per i trattamenti superficiali di precisione menzionati in precedenza. La loro capacità di fornire calore localizzato li rende incredibilmente precisi e controllabili.

Complessità e costo del sistema

Sebbene entrambi i sistemi richiedano un'ingegneria specializzata, le loro complessità differiscono. I sistemi con nucleo sono più semplici dal punto di vista elettrico, funzionando spesso alle frequenze di rete standard (50/60 Hz).

I sistemi senza nucleo richiedono alimentatori ad alta frequenza sofisticati, che possono aumentare il costo iniziale e la complessità dell'attrezzatura. Inoltre, la progettazione della bobina a induzione è fondamentale ed è spesso realizzata su misura per l'applicazione, il che può rappresentare una spesa ingegneristica significativa.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe essere guidata dall'obiettivo principale del tuo processo industriale.

- Se la tua priorità principale è la fusione continua su larga scala di un singolo metallo: Un forno con nucleo offre la massima efficienza ed è costruito appositamente per questo compito.

- Se la tua priorità principale è la versatilità per compiti come tempra superficiale, brasatura o fusione di lotti variabili: Un sistema senza nucleo fornisce la flessibilità essenziale per gestire materiali, forme e processi diversi.

- Se la tua priorità principale è la velocità e il riscaldamento localizzato per lavori di precisione: L'induzione senza nucleo è la scelta superiore grazie alla sua applicazione diretta del campo e all'eccellente controllabilità.

Comprendendo questa relazione fondamentale tra nucleo, frequenza operativa e applicazione, puoi selezionare con fiducia la tecnologia a induzione che meglio supporta i tuoi obiettivi operativi.

Tabella riassuntiva:

| Aspetto | Riscaldamento a induzione con nucleo | Riscaldamento a induzione senza nucleo |

|---|---|---|

| Nucleo magnetico | Utilizza nucleo di ferro/acciaio per concentrare il flusso | Nessun nucleo magnetico; campo applicato direttamente |

| Frequenza operativa | Bassa frequenza (es. 50/60 Hz) | Alta frequenza (centinaia di Hz a MHz) |

| Efficienza | Altamente efficiente per compiti specifici | Efficienza leggermente inferiore ma versatile |

| Applicazioni | Fusione continua su larga scala (es. fonderie) | Versatile: fusione, tempra, brasatura, forgiatura |

| Flessibilità | Bassa; scopo singolo | Alta; adattabile con bobine personalizzate |

Hai bisogno di una guida esperta sulle soluzioni di riscaldamento a induzione? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu sia impegnato nella fusione su larga scala o nel riscaldamento di precisione, possiamo aiutarti a ottimizzare il tuo processo. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza